Министерство

образования и науки Украины

Приазовский

государственный технический университет

Кафедра технологии

машиностроения

Лещенко

А. И

МЕТОДИЧЕСКИЕ

УКАЗАНИЯ

к выполнению

лабораторной работы

«Решение

задач машиностроительного производства

средствами пакета Exсel»

по курсу:

«Технологическая

подготовка производства с использованием

персональных компьютеров (ПК)»

(для студентов

специальности 7.090202

«Технология машиностроения»

дневной формы

обучения)

Утверждено

На заседании

кафедры

технологии

машиностроения

Протокол № 01 от

01.09.10

Мариуполь 2010 г.

УДК

621. (077)

Методические

указания к выполнению лабораторной

работы «Решение задач машиностроительного

производства средствами пакета Exсel»

по курсу: «Техноло-гическая

подготовка производства с использованием

персональных компьютеров (ПК)»

./

Состав. :Лещенко А.И.– Мариуполь, ПГТУ,

2010 г. – 17 с.

Предназначены

для студентов дневной формы обучения

специальности 7.09.02.02. «Технология

машиностроения». Содержат указания по

выполнению лабораторной работы, задания

для которой взяты с разделов курсового

и дипломного проектирования по технологии

машиностроения. Цель данной работы –

показать, что применение пакета Microsoft

Exсel

может значительно ускорить процесс

выполнение заданий..

Составители:

Лещенко А.И, ст.

преподаватель

Отв.

за выпуск А. А. Андилахай,

доц.

Введение

Электронные

таблицы (Табличные процессоры – Microsoft

Execl)

применяются для обработки данных,

которая включает в себя:

-

проведения

различных вычислений с использованием

мощного аппарата формул и функций; -

исследование

влияния различных факторов на данные; -

получения

выборки данных, удовлетворяющей

определенным критериям; -

построения

графиков и диаграмм; -

решения

задач оптимизации и статистического

анализа данных.

Excel

– прежде всего приложение Windows

и приемы работы в нем общие для приложений

этой операционной системы.

Таблицы

Excel являются средством для работы с

небольшими базами данных которые можно

разместить прямо на рабочем листе. Excel

содержит инструменты, облегчающие

обычные, часто повторяющиеся процедуры

по анализу данных. Множество встроенных

функций Excel позволяют пользователю

решать пользователю широкий круг задач

– экономических, статистических,

инженерных.

Для

выполнения данной работы требуются

начальные сведения о работе с Excel с

помощью клавиатуры и мышки, что такое

команда Excel и как с ней работать, как

выполнить команду, используя меню,

панели инструментов или иные средства,

С

помощью Excel

удобно составить таблицу для вычисления

n-го

члена аn

и суммы Sn

арифметической прогрессии:

или

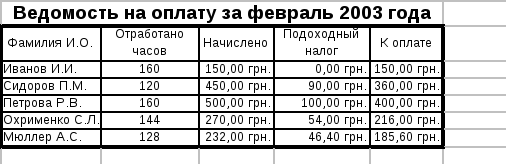

составить ведомость на оплату:

Целью

данной работы является изучение методов

решения задач характерных для

машиностроительного производства –

расчет режимов резания (варианты 1-4),

конструкторские (варианты 5-8) и

экономические расчеты (варианты 9-12),

средствами пакета Excel.

1. Расчет режимов резания с помощью электронных таблиц Microsoft Exсel

Формулы

для расчета режимов резания приведены

в справочнике технолога [2].

Отчет,

выполненный в редакторе Microsoft

Word

должен содержать:

—

расчетные формулы, записанные с помощью

редактора формул Microsoft

Equation;

—

технологический эскиз обработки,

поясняющий перемещение инструмента и

положение детали;

—

таблицы расчета выполненные в Microsoft

Exсel;

—

гистограмму;

Формат

итоговой таблицы приведен в вариантах

заданий. Для всех формул, по которым

проводятся расчеты в ходе выполнения

задания, составляются отдельные таблицы,

адреса клеток которых содержит итоговая

таблица. На проверку сдается отчет

установленного содержания и дискета с

файлом Microsoft

Excel

(xls).

Вариант

№1

Рассчитать

мощность резания при продольном точении

проходным резцом (стр. 129, табл.23 [1]) с

трехгранной твердосплавной пластинкой

Т15К6 ступенчатого вала из конструкционной

стали (σВ

= 400 МПа). Заготовка – поковка, период

стойкости инструмента T=60

мин. При t

, s

и ØD

для минимального диаметра, по формуле

(стр. 265) рассчитать максимальную скорость

резания Vmax

Построить

гистограмму, характеризующую потребляемую

мощность вычисленную по формуле (стр.

272, [1]) при точении наружных поверхностей

ступенчатого вала, с постоянной скоростью

резания равной Vmax,

при изменяющейся частоте вращения n

и режимах резания t,

S.

|

Vmax |

СV |

T |

S |

T |

m |

x |

y |

КV |

|

2 |

0.55 |

60 |

|

№ п/п |

ØD мм |

t Мм |

S мм/об |

СР |

x |

y |

n |

KP |

PZ H |

n об/мин |

N кВт |

|

1 |

100 |

2 |

0.55 |

||||||||

|

2 |

122 |

2.4 |

0.47 |

||||||||

|

3 |

134 |

2.8 |

0.4 |

||||||||

|

4 |

140 |

2.9 |

0.37 |

||||||||

|

5 |

154 |

3.5 |

0.3 |

ØD

– диаметр цилиндрической поверхности,

мм

t

— глубина резания при точении мм

S

— подача при точении, мм/об

—

частота вращения при обработке ступеней

вала

диаметром

ØD,

об/мин

PZ

– усилие резания при обработке ступеней

вала, Н

N

— мощность резания кВт

Вариант

№2

Рассчитать

крутящий момент при рассверливании

отверстий ØD

глубиной равной 5·D,

сверлом (Р6М5) в заготовке из конструкционной

углеродистой стали (σВ

= 750 МПа). По формуле (стр. 276 [1]), для каждого

ØD

рассчитать скорость резания. Построить

гистограмму, характеризующую крутящий

момент (стр. 277 [1]) при рассверливании

отверстий разного диаметра с различными

режимами резания.

|

№ п/п |

ØD мм |

t мм |

S мм/об |

Т мин |

СV |

q |

m |

x |

y |

KV |

V м/мин |

n об/мин |

|

1 |

28 |

2.1 |

0.3 |

|||||||||

|

2 |

34 |

2.9 |

0.27 |

|||||||||

|

3 |

38 |

3.6 |

0.25 |

|||||||||

|

4 |

40 |

4.2 |

0.22 |

|||||||||

|

5 |

52 |

5.0 |

0.2 |

|

ØD мм |

СM |

СM |

q |

x |

y |

KP |

Мкр н |

|

28 |

|||||||

|

34 |

|||||||

|

38 |

|||||||

|

40 |

|||||||

|

52 |

ØD

– диаметр отверстия мм

t

— глубина резания при рассверливании

мм

S

— подача при рассверливании мм/об

—

частота вращения при обработке отверстий

ØD

Мкр

— крутящий момент, н ·

м

N

— мощность резания кВт

Вариант

№3

Рассчитать

мощность при черновом фрезеровании

плоскости заготовки с конструкционной

стали (σВ

= 400 МПа), цилиндрической фрезой (ØD=100,

z=12)

из быстрорежущей стали Р6М5. Заготовка

– поковка, период стойкости инстру-мента

Т=180 мин. По формуле (стр. 282, [1]) рассчитать

скорость резания V.

Построить гистограмму характеризующую

крутящий момент при фрезеровании

различной ширины и с разными режимами

(стр. 282, стр. 290 [1]).

|

№ п/п |

В мм |

t мм |

Sz мм/зуб |

СV |

q |

x |

y |

u |

p |

m |

KV |

V м/мин |

n об/мин |

|

1 |

100 |

2 |

0.45 |

||||||||||

|

2 |

122 |

2.4 |

0.4 |

||||||||||

|

3 |

134 |

2.8 |

0.37 |

||||||||||

|

4 |

140 |

2.9 |

0.3 |

||||||||||

|

5 |

154 |

3.5 |

0.25 |

|

В мм |

CP |

x |

Y |

u |

q |

w |

KMP |

PZ H |

М Н |

N кВт |

|

100 |

||||||||||

|

122 |

||||||||||

|

134 |

||||||||||

|

140 |

||||||||||

|

154 |

В

– ширина фрезерования мм

t

— глубина резания при фрезеровании

мм

Sz

— подача при фрезеровании мм/зуб

—

частота вращения

PZ

– усилие резания при фрезеровании Н

Мкр

— крутящий момент, н ·

м

N

— мощность резания кВт

Вариант

№4

Рассчитать

мощность круглого наружного шлифования

периферией круга (стр. 300) закаленной

конструкционной стали, при продольном

перемещении круга, с поперечной подачей

на двойной ход. Построить гистограмму,

характеризующую мощность резания при

шлифовании цилиндрических поверхностей

разного диаметра с различными режимами

резания.

|

№ п/п |

ØD мм |

t мм |

S м/мин |

VЗ м/мин |

VК м/с |

СN |

r |

x |

y |

q |

N кВт |

|

1 |

100 |

0.01 |

0.4 |

12 |

36 |

1 |

|||||

|

2 |

122 |

0.014 |

0.5 |

15 |

34 |

1 |

|||||

|

3 |

134 |

0.017 |

0.6 |

18 |

32 |

1 |

|||||

|

4 |

140 |

0.02 |

0.7 |

20 |

31 |

1 |

|||||

|

5 |

154 |

0.025 |

0.8 |

25 |

29 |

1 |

ØD

– наружный диаметр шлифуемой поверхности

мм

t

— глубина резания при шлифовании мм

S

— продольная подача мм/мин

VЗ

-скорость вращения заготовки, м/мин

N

— мощность резания кВт

Соседние файлы в папке ПК

- #

- #

- #

05.03.201624.75 Кб35Пример.mcd

- #

- #

Stonerain

- Регистрация

- 18.03.2019

- Сообщения

- 99

- Реакции

- 97

- Баллы

- 38

- Возраст

- 51

- Адрес

-

РОССИЯ

- Город

-

Москва

- Имя

-

Сергей

- Плата

-

GRBL Cronos Maker

- Прошивка

-

0.9

-

15.11.2019

-

Последнее редактирование: 15.11.2019

-

#1

Последнее редактирование: 15.11.2019

Итак, покопавшись в Сети с целью аккумулировать для самого себя базовую инфу по теме, нашел и немного допилил файлик в Экселе с парой простых формул по расчету режимов резания По дереву и акрилу в зависимости от имеющихся данных по оборотам шпинделя, многозубости фрезы, съема на зуб, нужной подачи фрезы итп. Думаю, что пригодится новичкам, поскольку сам, будучи на данный момент таковым, нуждался в хоть каких-то отправных точках.

Вычисление примерно справедливы для дерева мягких и средних пород и оргстекла.

Что там получается — есть 2 формы для расчетов. Вводим в нужные поля свои данные, получаем на выходе +/- требуемый режим, и сравниваем выдуманный нами режим с рекомендуемыми значениями.

1-я форма — вычисляется значение съема на зуб, которое будет происходить в том, режиме, который мы решили выбрать. Если полученное значение в диапазоне от 0.1 до 0,9, то режим оптимален.

2-я форма (справа внизу) — вычисляем необходимую подачу фрезы, исходя из рекомендуемой подачи на зуб (минимум 0,1) и имеющихся оборотов шпинделя.

еще ниже — простые эмпирические формулы для определения рекомендованной подачи по Z (глубина реза) для того или иного материала.

Если это все боле-мене хорошо, профи, утвердите, или подправьте или снесите нафик, чтобы никто не обманулся

-

Raschet Frezy.zip

12.1 KB

· Просмотры: 287

dvcues

- Регистрация

- 22.05.2019

- Сообщения

- 1 259

- Реакции

- 989

- Баллы

- 123

- Адрес

-

Олонецкая губерния

- Город

-

Каргополь

- Имя

-

Дмитрий

- Отчество

-

Васильевич

- Плата

-

CAMTOOL 3.3

- Прошивка

-

0.9

-

#2

Все одно надо пробовать каждому персонально и применительно своему «набору» оборудование+инструмент+хотелки)

Практика, практика, иначе никак…

demyuri

- Регистрация

- 31.10.2019

- Сообщения

- 9 311

- Реакции

- 8 684

- Баллы

- 200

- Возраст

- 48

- Адрес

-

РОССИЯ

- Веб-сайт

- youtu.be

- Город

-

Барнаул

- Имя

-

Юрий

- Станок

-

3018 ПРО, доработанный

- Плата

-

Дятел 3.4

- Прошивка

-

1.1f

-

#3

от 0.1 до 0,9, то режим оптимален.

Иногда надо меньше, например на чистовую. 0,1 тоже нормально для начала. Главное не оставаться в рамках. Пробовать, экспериментировать, наблюдать. На грубую обдирку (черновая обработка) можно больше подачу ставить для уменьшения времени. Чистовой проход малая подача (зависит от фрезы) и малое заглубление. В любом случае для новичка любая информация полезна (хотя бы чтоб было от чего оттолкнуться). Кому то пригодится обязательно, спасибо скажут.

Stonerain

- Регистрация

- 18.03.2019

- Сообщения

- 99

- Реакции

- 97

- Баллы

- 38

- Возраст

- 51

- Адрес

-

РОССИЯ

- Город

-

Москва

- Имя

-

Сергей

- Плата

-

GRBL Cronos Maker

- Прошивка

-

0.9

-

#4

Чувствовал я: что-то не так с этим файлом…. Не может быть, что для фрез разного диаметра одна и та же скорость подачи рассчитывается… Ну не может фреза 0,5 мм подаваться с той же скоростью, что и 6мм — она же сразу «хрустнет»… И понял, что должен быть учет диаметра фрезы… И действительно нашел. Учитывается оный диаметр как раз в рекомендованной подаче на зуб для данного диаметра фрезы для работы в конкретном материале. Внес изменения в табличку. К сожалению, уже не могу отредактировать стартовое сообщение. Прикрепляю сюда.

Итак — подправленный файл с расчетами режимов резания. Скорректированы обозначения величин во всех формулах, подправлена цветовая схема.

Принцип такой — в желтые поля вводим свои исходные данные, в зеленых полях получаем значения.

Не нужно ничего водить в зеленые поля — потрете формулы

. Добавлена ключевая справочная таблица — зависимость величины подачи на зуб в зависимости от диаметра фрезы и грызуемого материала. Вобщем в данном виде файлик действительно уже должен быть похож на рабочий вариант помощника начинающему чпу-шнику.

-

Raschet Frezy v2.zip

416 KB

· Просмотры: 206

demyuri

- Регистрация

- 31.10.2019

- Сообщения

- 9 311

- Реакции

- 8 684

- Баллы

- 200

- Возраст

- 48

- Адрес

-

РОССИЯ

- Веб-сайт

- youtu.be

- Город

-

Барнаул

- Имя

-

Юрий

- Станок

-

3018 ПРО, доработанный

- Плата

-

Дятел 3.4

- Прошивка

-

1.1f

dvcues

- Регистрация

- 22.05.2019

- Сообщения

- 1 259

- Реакции

- 989

- Баллы

- 123

- Адрес

-

Олонецкая губерния

- Город

-

Каргополь

- Имя

-

Дмитрий

- Отчество

-

Васильевич

- Плата

-

CAMTOOL 3.3

- Прошивка

-

0.9

-

25.11.2019

-

Последнее редактирование: 25.11.2019

-

#6

Последнее редактирование: 25.11.2019

Ну не может фреза 0,5 мм подаваться с той же скоростью, что и 6мм — она же сразу «хрустнет»…

Вообще-то может…, и даже вовсе наоборот может быть…

должен быть учет диаметра фрезы…

Увы — но много что еще «должно быть» учтено…

Так что продолжать штурмовать бастионы познаний! Учиться, учиться и еще йаз учиться, товайищи! (С)

demyuri

- Регистрация

- 31.10.2019

- Сообщения

- 9 311

- Реакции

- 8 684

- Баллы

- 200

- Возраст

- 48

- Адрес

-

РОССИЯ

- Веб-сайт

- youtu.be

- Город

-

Барнаул

- Имя

-

Юрий

- Станок

-

3018 ПРО, доработанный

- Плата

-

Дятел 3.4

- Прошивка

-

1.1f

-

#7

Может. Обороты пропорционально увеличиваются, глубина резания уменьшается..

А вот «брать» фрезой 0,5 по столько же как ф6, нельзя, потому как

dvcues

- Регистрация

- 22.05.2019

- Сообщения

- 1 259

- Реакции

- 989

- Баллы

- 123

- Адрес

-

Олонецкая губерния

- Город

-

Каргополь

- Имя

-

Дмитрий

- Отчество

-

Васильевич

- Плата

-

CAMTOOL 3.3

- Прошивка

-

0.9

-

#8

demyuri, я не знаток ботанических изысков, потому с трудом себе представляю — какую растительность требуется употребить, чтобы исхитриться «взять» 0.5-м диаметром массив под 6.0 мм…Это как приложить чуть менее 800 кг на миллиметр, если прикинуть…

demyuri

- Регистрация

- 31.10.2019

- Сообщения

- 9 311

- Реакции

- 8 684

- Баллы

- 200

- Возраст

- 48

- Адрес

-

РОССИЯ

- Веб-сайт

- youtu.be

- Город

-

Барнаул

- Имя

-

Юрий

- Станок

-

3018 ПРО, доработанный

- Плата

-

Дятел 3.4

- Прошивка

-

1.1f

-

#9

demyuri, я не знаток ботанических изысков, потому с трудом себе представляю — какую растительность требуется употребить, чтобы исхитриться «взять» 0.5-м диаметром массив под 6.0 мм…Это как приложить чуть менее 800 кг на миллиметр, если прикинуть…

ну, тут уникумов хватает. Даже сломать граверы умудряются. У меня только кончики отламывались, подточу и на 2ой круг их.

Введите нужные Вам частоты вращения и диаметры и распечатайте лист.

Отличие этой таблицы от других подобных в том, что значения частот вращения шпинделя и диаметров — не фиксированные, а выбираемые пользователем. Скорости резания во всех ячейках пересчитываются автоматически.

Файл содержит набор таблиц для разного количества частот вращения шпинделя: 12, 9, 6, 4 и 3.

Если у Вашего станка, например, 21 частота вращения, то распечатайте и повесьте рядом таблицы с 12-ю и с 9-ю столбцами. Аналогично для любых других станков.

Если нужно оставить пустой столбец или пустую строку, введите ноль.

Если случайно будут введены два одинаковых значения, они выделятся красным цветом.

При вводе недопустимых значений появляется сообщение об ошибке.

В основу расчета значений скорости положено всем известное простое соотношение v=пи*D*N, к которому применены некоторые усложнения с использованием операторов округления. В итоге расчет производится точно по тем значениям, которые видны в форматированных ячейках (то есть, например, если ввести частоту вращения 200,75, то в ячейке будет отображаться значение 201, и расчет будет произведен по значению 201, а не по 200,75). Разница маленькая, но она есть.

Для удобства восприятия в ячейках отображаются по 3 значащих цифры для значений скорости до 100 м/мин и с округлением до единицы для значений 100 и более.

Размеры таблиц рассчитаны на печать на бумаге формата А4. Если нужен, например, формат А3, то увеличьте масштаб в меню Параметры страницы.

Объем файла 36 кб.

|

Здравствуйте. |

|

|

Макрос на событие Worksheet_Change подойдёт ? |

|

|

{quote}{login=}{date=29.05.2011 05:40}{thema=Re: }{post}Макрос на событие Worksheet_Change подойдёт ?{/post}{/quote} |

|

|

Alex12345 Гость |

#5 29.05.2011 17:30:28 Большое спасибо! Прикрепленные файлы

|

Страницы работы

Содержание работы

Использование

комплекса программ T-Flex CAD и Microsoft Excel при выполнении карт технологических наладок в курсовом

проектировании

Ст.пр.

Виноградов А.Н.

Схемы технологических

наладок металлорежущих станков составляются на основе технологических процессов

выполнения конкретных механических операций. Чертежи технологических наладок

позволяют представить, как должна быть ориентирована заготовка на станке, как

ее устанавливают и закрепляют; каким инструментом и на каких режимах заготовка

будет обрабатываться; как технологическая оснастка (инструменты и

приспособления) соединяются и фиксируются на станке; наконец, какие поверхности

с какой точностью и шероховатостью должны быть обработаны в ходе выполнения

всей технологической операции.

В курсовых проектах студенты

составляют, а затем вычерчивают, схемы наладок станков для спроектированных

технологических операций.

Правильно составленные

схемы технологических наладок свидетельствуют о компетентности в вопросах

технологического проектирования; представлении реальных условий обработки

деталей на выбранном оборудовании; знании последовательности и времени

выполнения отдельных переходов; подготовке к выполнению подобных заданий в

производственных условиях.

Проработка возможных

вариантов установки заготовок для их обработки является одним из этапов

проектирования технологической наладки оборудования (станка) для выполнения

определенной технологической операции. В целях рационального или наиболее

эффективного выбора варианта рекомендуется:

1. По альбомам, каталогам, справочникам

или паспорту ознакомится с расположением и габаритными размерами рабочей зоны

станка, конструкцией и размерами таких посадочных мест, как конец шпинделя с

конусом Морзе, расположением Т-образных пазов на столе, формой и расположением резцедержателя,

револьверной или резцовой головки, а также с техническими возможностями станка

(например, с диапазонами подач и частот вращения, эффективной мощности и пр.)

2. Проверить соответствие режущего

инструмента, предусмотренного технологическим процессом, принятому оборудованию

и возможности использования его режущих свойств.

3. Позаботится об удобстве установки и

выгрузки заготовок из приспособления, свободном подводе режущих инструментов,

возможности быстрой переналадки приспособления во время выполнения технологической

операции (например, смена инструмента, переустановка при необходимости упоров и

прихватов).

Компонентами схем

технологических наладок металлорежущего оборудования являются заготовка детали,

технологическая оснастка (приспособления и инструмент), элементы станка, а

также таблица с описанием инструмента, режимов обработки и поясняющие надписи.

Схемы технологических

наладок выполняют в системе автоматизированного проектирования T-Flex CAD.

Эскизы заготовок деталей

располагаются на чертеже в том положении, в каком они установлены на станке во

время обработки (вид со стороны рабочего – оператора или вид в плане). В

курсовых проектах контуры заготовок в проекциях и сечениях рекомендуется делать

в тонких линиях. Все обрабатываемые поверхности, т.е. поверхности, образующиеся

в результате выполнения технологических переходов рекомендуется выполнять

линиями 2s.

У каждой обрабатываемой

поверхности проставляют требуемую шероховатость. Если шероховатость всех

обрабатываемых поверхностей одинакова, ее можно указать в верхнем правом углу

схемы или эскиза позиции.

Режущие инструменты

(резцы, фрезы, долбяки, протяжки) вместе с оснасткой для его крепления

(резцедержатели, оправки, патроны) рекомендуется изображать в конечном

положении. Исключение составляет инструмент для обработки отверстий (сверла,

зенкера, развертки, метчики), который показывают в исходно положении, т.е.

выведенном из отверстия.

Станочные приспособления

(патроны, тиски, кондукторы, прихваты) или их отдельные части вычерчивают в

рабочем положении черными контурными линиями. Из чертежа должно быть ясно, как

заготовка базируется и закрепляется.

Обязательно указывают

стрелками направление главных движений и подач. При автоматизированных циклах,

например при обработке на станках с ЧПУ, для каждой позиции строят циклограммы

перемещений инструмента: рабочий ход – основная линия, холостой ход –

пунктирная линия.

Таблицу с перечнем

применяемого инструмента, режимами резания и нормами времени располагают на

любом свободном месте поля чертежа. Таблицу и

расчеты выполняют в программе Microsoft Excel.

Расчет

режимов резания для всех рабочих ходов инструментов наиболее целесообразно

выполнять на ЭВМ. Программы позволяют при малых трудозатратах просчитать

несколько вариантов, в которых изменять в возможных пределах твердость

заготовки, глубину резания, углы заточки. Последовательно подсчитываются

подача, скорость, эффективная мощность резания. Расчетные таблицы с режимами

резания разработаны проф. Марголитом Р.Б. для токарной, сверлильной и фрезерной

обработок.

Рассмотрим

пример оформления карты наладки для обработки детали «Вал».

Технологический

процесс обработки рассчитан в программе Microsoft Excel и приведен в таблице 1. Расчет

режимов резания также выполнен в Excel и показан в таблице 2. Далее таблица 1 вставлена в

лист чертежа T-Flex CAD.

Полностью

выполненная карта наладки приведена на рисунке 1.

– Технологический процесс обработки детали «Вал»

– Карта наладки в программе T-Flex CAD

Таблица

2 – Расчет режимов резания в программе Microsoft Excel

Похожие материалы

- Практическое занятие №1 «Определение основных показателей потребности региона в услугах автосервиса»

- Разработка технологического процесса механической обработки детали — фланца

- Технология конструкционных материалов: Учебное пособие по дисциплине «Технологические процессы машиностроительного производства»

Информация о работе

Тип:

Методические указания и пособия

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание — внизу страницы.