|

Расчета потребности товара |

||||||||

Ответить |

||||||||

Ответить |

||||||||

Ответить |

||||||||

Ответить |

||||||||

Ответить |

|

Katerine Пользователь Сообщений: 13 |

Я составила файл пример. У меня не хватает знаний «профан» самоучка. ABC, XYZ и коэффициент сезонности разобралась, а дальше ступор, не могу понять без наглядного примера. Мне очень нужно составить потребность для филиала. Голова забита, что к чему прибавлять, вычитать, умножать, делить. В интернете начиталась аж мозги болят, у всех разные способы). Мне нужен пример (оборотность товара, точка закупа, потребность). Очень хочу пойти на новую работу, там компания крупнее, вот и сижу учусь. |

|

Влад Пользователь Сообщений: 1189 |

Если хотите на новую работу, то и учиться/разбираться должны сами, а не просить других сделать это за Вас. |

|

Я с вами совершенно согласна, ну запуталась честно. Начинаю составлять белиберда получается. Хоть просто словами объясните. У меня вот что в голове не укладывается. Есть динамика продаж, есть средняя продажа, как рассчитывать сезонность я поняла (я тоже пример в файле составила сама для себя с графиком, так что цифры в файле взяты не с потолка))))), с оборотностью я думаю тоже разберусь. Далее ну получила я все эти цифры, вместе с анализом ABC-XYZ. Все это когда читаешь как то в отдельности подается в самоучителях, а как соединить все эти данные. Ну к примеру, только сильно не смейтесь (берем среднюю продажу вычитаем из остатка на конец месяца, умножаем на сезонность, делим на оборотность). Вот что я имела в виду))))))))). Изменено: Katya katya — 04.02.2016 17:02:22 |

|

|

Влад Пользователь Сообщений: 1189 |

Вообще-то Вы немного не по адресу обратились. Если бы был вопрос «как сделать» — это другое дело, а так Вам больше теория экономанализа и прогнозирования нужна, а не этот форум… |

|

JeyCi Пользователь Сообщений: 3357 |

#5 04.02.2016 18:33:48

А почему НЕ: остаток минус среднюю продажу, умноженную на сезонность?? ОФФ когда эти количества штук начнёте переводить в названия поставщиков (на практике) — можете посмотреть код от Максим Зеленский — Распределение объема закупки Изменено: JeyCi — 04.02.2016 20:08:27 чтобы не гадать на кофейной гуще, кто вам отвечает и после этого не совершать кучу ошибок — обратитесь к собеседнику на ВЫ — ответ на ваш вопрос получите — а остальное вас не касается (п.п.п. на форумах) |

||

|

Katya katya Пользователь Сообщений: 13 |

#6 04.02.2016 20:46:32

Большое спасибо за ( остаток минус среднюю продажу, умноженную на сезонность, сразу все на место встало !!! ). Потребность я сделала не минусовое сальдо, а положительным так для глаз приятней. А с прибавить 1,5 месяца, сейчас попробую, но не знаю как ))) и получается еще февральский приход плавно перетекает на половину марта, а там сезонность уже не 0,74 а 0,95. Если у Вас найдется минутка посмотрите файлик. А оборачиваемость товара это наверно для статистики (наглядности) . Прикрепленные файлы

Изменено: Katya katya — 04.02.2016 21:10:09 |

||

|

JeyCi Пользователь Сообщений: 3357 |

#7 04.02.2016 22:44:21

правильно сделали… я ведь и писала

… т.к. того что надо, ещё нет (поэтому получаем минусовое значение, которое надо закрыть)…

Коэффициент оборотности запасов ( бывают и др оборотности ) — это вроде себестоимость реализованного делить на запасы… но т.к. в этой формуле уже цены фигурируют — то это излишне для данного вида отчёта (ака потребности количества)

я не вникала в ваши цифры — но если у вас данные месячные (средние месячные продажи смотрите)… то просто надо учесть, что вам не на месяц закупаться надо, а на 1,5 (у вас там вроде следующая поставка через 1,5 мес) — т.е. 1 мес +0,5 мес… — тогда формула потребности будет составная = та формула за 1 мес с одним коэф. сезонности + та формула с др коэф сезонности * 0,5 месяца… думаю, вы справитесь Изменено: JeyCi — 04.02.2016 23:22:23 чтобы не гадать на кофейной гуще, кто вам отвечает и после этого не совершать кучу ошибок — обратитесь к собеседнику на ВЫ — ответ на ваш вопрос получите — а остальное вас не касается (п.п.п. на форумах) |

||||||||

|

Katya katya Пользователь Сообщений: 13 |

#8 05.02.2016 09:37:38

Еще раз огромное Спасибо!!! |

||

Расчет расхода по спецификациям

- Подробности

- Создано 27 Март 2011

Материальная составляющая производственного процесса в большинстве случаев описывается через вхождение компонентов в готовые изделия. В различных типах производств – это называется «рецептурами», «нормами расходов» или «спецификациями». С экономической точки зрения расчет расхода компонентов является основной частью для определения себестоимости изделий.

Рассмотрим типовую задачу расчета потребности на производство компонентов (сырье, материалы, полуфабрикаты), зная производственную программу. Причем в процессе производства используются полуфабрикаты как минимум одного уровня вложенности. Для простоты будем считать, что остатки компонентов равны нулю. Эта задача является главной в стандартном алгоритме MRP (Material Requirements Planning) и обычно ее решение требует применение языка программирования: используется алгоритм разузлования, затем циклический расчет потребности на всех уровнях. В прилагаемом примере приводится пример решения задачи с использованием только стандартных функций Excel.

|

Рассмотрим сначала не совсем корректные формулы (выделены цветом). Лист Пример1, ячейка B20:

=SUMPRODUCT(B$4:B$7;B$12:B$15)

В этой формуле не устраивает, то что она не подлежит копированию между периодами. Т.е. существует высокая вероятность появления ошибки во время эксплуатации этой модели – добавление нового периода требует изменения всех формул. Причем следует заметить что неверно копируется только последний диапазон в формуле B$12:B$15. Он подразумевает ссылку на столбец с расходом по наименованию сырья, находящегося в текущей строке.

|

Попробуем представить этот диапазон таким образом, чтобы формула сама искала необходимый столбец. Искомый столбец при этом располагается в справочнике спецификаций и отделен от верхнего левого угла на количество столбцов, равное количеству строк, отложенному между текущей строкой и заголовком таблицы потребностей.

Очевидно, что для представления данного предложения в виде формул необходимо вычислять влияющие ссылки непосредственно во время расчета ячейки потребностей. Для этих целей Excel предоставляет большой набор функций вычисления ссылок на диапазоны.

Формула расчета потребностей в сырье, ячейка C20:

=SUMPRODUCT(C$12:C$15;OFFSET($A$3;1;ROWS($19:20)-1;ROWS($A$4:$A$7);1))

Содержание этой формулы соответствует описанному алгоритму расчета потребности на производство. Можно скопировать эту формулу на все ячейки в диапазоне B20:D23, а также при добавлении периода никаких дополнительных действий, кроме копирования ячеек, производить не придется.

Для расчета потребности в полуфабрикате, включающем в свой состав другие компоненты эта формула не годится. Если скопировать формулу вниз, то появится циклическая ссылка. Действительно, мы пытаемся при расчете потребности на полуфабрикат использовать его же производственную программу. Изменим формулу, чтобы исключить это противоречие.

Формула расчета потребностей в полуфабрикате, ячейка C23:

=SUMPRODUCT(C$12:C$14;OFFSET($F$3;1;ROWS($24:24)-1;ROWS($A$4:$A$6);1))

Эту формулу можно использовать для всех периодов строки полуфабрикатов. При появлении новых полуфабрикатов также можно использовать эту же формулу. Для описания модели с многоуровневым вложением полуфабрикатов потребуется располагать их в порядке уменьшения уровня, а также использовать собственную формулу на каждом уровне.

Итак, мы получили решение с копируемыми формулами двух типов: для сырья и для полуфабрикатов первого уровня. В дальнейшем при развитии этой модели могут быть добавлены формулы для учета остатков, минимальных партиях закупки и прочее.

Описанный метод решения задачи подходит в ситуациях, когда имеется небольшое количества продуктов и компонентов. В частности, из-за того, что Excel до версии 2007 поддерживает максимально 255 столбцов. Для решения практических задач возможно потребуется представить справочник спецификаций не в виде матрицы, а в виде таблицы «Продукт-Компонент-Расход». В таком случае, решение без применения VBA, также имеется, но содержит гораздо более сложные формулы.

Смотри также

» Стоимость складского запаса

В одном из вопросов, пришедших на сайт, была затронута интересная тема учета запасов на складе в стоимостном выражении. В стоимостной…

» Суммирование несвязанных диапазонов

При обработке больших таблиц иногда возникает потребность получить итоговые значения на основе данных, расположенных в диапазонах…

» Универсальный период

Пример содержит формулы для формирования строк или столбцов загловков периодов различной длительности: год, квартал, месяц, неделя….

» Корпоративные семинары и тренинги

Специалисты «Финансы в Excel» предлагают услуги по организации и проведению корпоративных семинаров и тренингов.

» Планирование платежей

Планирование платежей и поступлений денежных средств является чрезвычайно востребованной задачей практического финансового…

- /

Алгоритм и формулы расчёта заказа поставщику в опте и рознице

Для того, чтобы создать заказ поставщику, нужно рассчитать, как минимум два параметра: точку заказа (МИН) и объём товара к заказу.

Как рассчитывается точка заказа (МИН)?

Синонимы: Мин, точка заказа, re-order point, ROP.

Задача закупщика — заказывать товар так, чтобы максимизировать количество дней, когда товар есть на полке и при этом минимизировать количество вложенных в товар средств.

Точка заказа или МИН позволяет отследить тот момент, когда остатки товара снизились настолько, что пора сделать заказ поставщику.

Этот момент наступает, когда при очередной проверке мы видим, что текущих остатков не хватит до следующего поступления и поэтому включаем их в текущий заказ.

Логику хорошо видно на примере:

- Каждый понедельник я делаю заказ (интервал проверки 7 дней)

- Товар поступает ко мне через 5 дней (срок поставки 5 дней)

- Если я сделаю заказ сегодня (в этот понедельник), то товар поступит в эту пятницу. Следующий заказ я буду делать в следующий понедельник, через 7 дней и заказанный мной товар (следующее поступление) поступит только в следующую пятницу, через 12 дней.

- Согласно определению, я должен включить товар в текущий заказ, когда его остатков не хватит до следующего поступления. В данном случае когда их станет меньше чем на 12 дней.

- Если же у меня остаётся остатков на 10 дней и я не включу этот товар в текущий заказ, то он закончится в следующую среду и 2 дня я буду сидеть с пустыми полками.

- Если у меня остатков на 15 дней, то я легко могу пропустить этот заказ (не делать его в этот понедельник). Тогда к следующему понедельнику у меня будет на остатков на 8 дней, я сделаю заказ и получу пополнение через 5 дней в пятницу.

- В итоге товар нужно заказывать, когда в очередной понедельник мы видим, что его на 12 дней или меньше.

Теперь тоже самое в виде таблицы для наглядности

Ниже отображены варианты развития событий в ближайшие 2 недели.

Во всех ячейках, кроме первой выводятся остатки на конец дня. Каждый день продаётся ровно по 1 штуке, поэтому остатки снижаются.

В первой колонке — стартовый остаток на утро понедельника. В каждой строке стартовый остаток разный. Таким образом мы рассмотрим несколько вариантов того, как поведут себя остатки на складе в зависимости от текущего остатка на момент заказа товара.

Оранжевым цветом выделены ячейки, когда мы делаем проверку остатков и решаем, включить этот товар в текущую заявку поставщику или нет.

Красным отмечены дни с нулевыми остатками на полках. Это та ситуация, которой мы допустить не должны.

Синим — дни, в который пришло поступление от поставщиков. Для простоты от поставщика всегда поступает 10 штук. Ведь сейчас мы изучаем формулу точки заказа, а не объема.

Таблица №1.

Здесь мы решили не делать заказ в первый понедельник. И сейчас увидим, к чему нас это приведёт при разных текущих остатках.

В первой строке мы не сделали заказ, когда на остатках на утро понедельника у нас было 9 штук. Поэтому в следующий понедельник на полке осталась только 1 штука. Здесь мы осознаём, что нужно срочно сделать заказ, но срок поставки 5 дней, и прибыть товар раньше пятницы не сможет. В итоге 3 дня (Вт, Ср, Чт в первой строке выделены красным) товар отсутствует на полке.

Очевидно, что решение не сделать заказ, когда на остатках оставалось 9 штук было ошибочным.

Многие люди считают, что заказ поставщику нужно делать, когда товара на полке остаётся на срок поставки. В этом примере хорошо видно, что это не так. Срок поставки 5 дней, а товара оставалось ещё на 9 дней. Мы не сделали заказ и в результате три дня сидим без остатков.

Анализируя следующие строки мы видим повторение ситуации вплоть до 12 штук: если мы не делаем заказ, то сталкиваемся с дефицитом товаров на следующей неделе.

Таблица №1.

Здесь мы всё сделали правильно: заказали 10 штук в понедельник, которые поступили в пятницу (день с поступлением выделен синим). Никакого дефицита теперь не наблюдается.

Это принцип расчёта точки заказа работает в любой ситуации: как для товаров, продающихся каждый день (типа молочки), так и для товаров с длинным сроком поставки (который возят из Китая контейнерами).

Формула точки заказа (МИН)

Количество дней, за которое нужно заказывать товар вычисляется по формуле:

Точка заказа в днях = СрокПоставки + ИнтервалПроверки

При переходе от точки заказа в днях к точке заказа в штуках, формула принимает следующий вид:

Точка заказа в штуках = Ожидаемый расход за (СрокПоставки + ИнтервалПроверки) + НеснижаемыйОстаток

В классическом формуле показателя НеснижаемыйОстаток нет, но иногда он нужен, чтобы поддерживать наполненность витрины независимо от объёма продаж.

Как рассчитывается ожидаемый расход

(он же прогноз продаж)?

Если товар продаётся часто и по нему собралось достаточно статистических данных, то прогноз делается по классической формуле. Если же товар продаётся редко (например 2-3 штуки в за анализируемый период продаж), используются другие расчеты, о них в другой раз.

Классическая формула ниже рассматривается в упрощённом виде. В реальности она дополнительно включает такие параметры как: СреднийЧек, СезонныйКоэффициент, ПриростПродаж.

Для расчёта прогноза используется средняя продажа за выбранный период и страховой запас.

Прогноз = КоличествоДней * СредняяПродажа + СтраховойЗапас

Страховой запас зависит от равномерности продаж товара.Если в среднем в месяц продаётся 10 штук, то в следующей месяц может быть продано как 15 штук, так и 5. Соответственно, если мы будем для прогноза использовать среднюю продажу, то в половине случаев этих остатков нам не хватит.

Страховой запас — это уровень запаса, который снижает дефицит товаров из-за непредвиденных событий (когда прогнозы не соответствуют спросу, время поставки превышает ожидания). Основная и новая формулы. Какую выбрать, разбираем на примерах.

подробнее >

В самом простом варианте, в качестве страхового запаса можно взять половину от средней продажи.

Если рассчитывать по серъёзному, то он вычисляется в зависимости от неравномерности продаж (стандартного отклонения или сигма) и ABC-класса товара. Об этом тоже в следующий раз.

Как рассчитывается объем заказа?

Важный момент: объем заказа рассчитывается по-разному при длинных и коротких сроках поставки.

Когда мы говорим «короткий» или «длинный» срок поставки, то это не абсолютная длина срока в днях, а отношение срока поставки к интервалу проверки.

Примеры длинных поставок:

- Если срок поставки 6 месяцев, а заказ мы делаем раз в месяц.

- Если срок поставки 1 месяц, а заказ мы делаем раз в неделю.

- Все случаи, где СрокПоставки / ИнтервалПроверки больше 3х. Т.е. в то время, когда мы делаем очередной заказ, в пути у нас может находится 2 и более заказов поставщику

Короткие поставки:

- Срок поставки 1-2 недели, интервал проверки 1 неделя.

- Срок поставки 1 месяц, интервал заказа 1 месяц.

- Все случаи, где СрокПоставки / ИнтервалПроверки меньше 3х. Нескольких заказов в пути у нас не бывает.

Основная особенность методов — использование понятия МАКС. При заказе у поставщика при длинных поставках это понятие не используется. При коротких же сроках поставок гораздо удобней и наглядней оперировать МИН и МАКС.

Расчёт товара к заказу при длинных сроках поставки

При длинных сроках поставки понятие «МАКС» избыточно и не используется.

Лучше всего объяснить принцип заказа на примере. Предположим, срок поставки у нас 90 дней, а интервал проверки 30 дней. Т.е. мы делаем заказы поставщику каждый месяц, но к нам они идут в течение 3х месяцев. В день для простоты будет продаваться ровно 1 штука.

Если товара на складе станет меньше 120 (это МИН, рассчитанный по формуле выше), то нужно сделать заказ. Следующая возможность сделать заказ появится через месяц. Соответственно поступления от поставщика придут тоже с интервалом в месяц: первое поступление придёт через 3 месяца, второе — через 4.

Соответственно, заказ нужно сделать в таком объёме, который будет продан за срок между этой и следующей поставкой. Т.е. 30 штук, который поступят через 90 дней. При этом второй заказ мы сделаем через 30 дней, и он поступит через 120 дней. Таким образом, каждый месяц мы будем заказывать по 30 штук. Также как и при расчёте минимума, при расчёте ожидаемого расхода за срок между поставками (он будет равен интервалу проверки) учитывается страховой запас, закладываемый на колебания спроса.

Диаграмма: сделали заказ, когда на складе было 119 штук и продолжаем делать заказ по 30 штук каждый месяц. Жёлтый график — остатки на складе плюс остатки в пути. Красный — остатки на складе на каждый день. Видно, что остатки не опускаются ниже 30 штук. Но это только потому, что в формуле не учитывается «Остаток на момент поступления», о котором ниже.

Делать заказ одного и того же товара каждый месяц может быть накладно из-за расходов на перевозку, складских операции, хранения и т.п. И поставщик нам спасибо не скажет, если мы будем заказывать помалу, но часто. При этом теория закупок гласит, что мы должны выбрать оптимальный интервал заказа, который вычисляется как раз на основании стоимости логистики и скидок за объём. Если логистика ничего не стоит и скидок нет, то конечно, лучше заказывать часто и помалу. В иных ситуациях приходится лавировать.

Если мы решили, что заказ одного и того же товара будем делать не каждый месяц, а раз в три месяца, то мы заказываем соответственно не на 30 дней вперёд, а на 90. В формулу заказа в этом случае вводится понятие «Дополнительный запас», который составит 60 дней. В итоге, «Дополнительный запас» позволяет нам уменьшить частоту заказов, делая заказы реже.

Тогда на срок между поставками нам понадобится товар в объеме по формуле:

ОбъемЗаказа = РасходЗаИнтервалМеждуПоступлениями + ДополнительныйЗапас + НеснижаемыйОстаток

По этой формуле объем заказа для нашего примера составит 30 штук.

Но не всегда имеет смысл заказывать такое количество. Если в нашем примере выше, текущий остаток составит 115 штук, то при продаже 1 штуки в день к моменту поступления на складе останется 115-90 = 25 штук. Следующее поступления прибудет через 30 дней и чтобы продержаться до него, нам нужно 30 штук. Но если мы закажем поставщику 30 штук, то на момент поступления на складе окажется 25 + 30 = 55 штук.

Многовато. Это количество можно уменьшить, если заказать у поставщика не 30, а только 5 штук. Тогда через 90 дней, в момент поступления на складе окажется 25 + 5 = 30 штук, которых хватит ровно до момента следующего поступления. Чтобы учесть этот момент, в формулу вводится понятие «Остаток к моменту поступления», который рассчитывается по формуле:

ОстатокКМоментуПоступления =

Макс(0, ОстатокНаСкладеСвободный + ЗаказаноПоставщикам – ОжидаемыйРасходЗаСрокПоставки)

Т.е. зная максимальный объём, который нам нужно заказать и учитываем те остатки, которые держим сейчас на руках.

В итоге формула очередного заказа у поставщика принимает вид:

ЗаказатьУПоставщика =

ОбъемЗаказа – ОстатокКМоментуПоступления

Словами формулу можно объяснить так:

Заказ делается на срок между текущей и следующей поставкой (который совпадает с интервалом проверки), плюс дополнительный запас и неснижаемый остаток, минус остаток к моменту поступления.

Расчёт заказа при коротких сроках поставки используя МАКС

Когда сроки поставки небольшие и заказов в пути немного, становится удобнее оперировать понятиями МИН и МАКС, не акцентируясь на объём заказа.

По классическому книжному определению МАКС – это максимальное количество товара на руках и в заказах. В случае небольших сроков поставки МИН и МАКС имеют ясное физическое значение — это максимальный и минимальный запас на полках. Если же сроки поставки удлиняются, то делать заказ, опираясь на МАКС становится сложнее, а когда объем товаров в пути многократно превышает средний остаток на складе, то и вовсе невозможно.

Когда остатки снижаются до МИН или ниже, заказ делается в объёме

ЗаказатьУПоставщика = МАКС – ОстатокКМоментуПоступления

Если мы используем ручные МИН и МАКС, то не строим прогноз продаж и не рассчитываем «Остаток к моменту поступления», и можно использовать формулу попроще:

ЗаказатьУПоставщика = МАКС – ТекущийОстаток

Как рассчитать МАКС?

МАКС рассчитывается по формуле:

где объём заказа рассчитывается по той же формуле, что и при длинных поставках:

ОбъемЗаказа = РасходЗаИнтервалМеждуПоступлениями + ДополнительныйЗапас + НеснижаемыйОстаток

А что, если не учитывать расход до момента поступления?

Попробуем понять, что мы потеряем, если будем пренебрегать расходом до момента поступления и вместо ОстатокКМоментуПоступления использовать ТекущийОстаток.

Т.е. вместо формулы:

ЗаказатьУПоставщика = МАКС – ОстатокКМоментуПоступления

Использовать её упрощённый вид:

ЗаказатьУПоставщика = МАКС – ТекущийОстаток

Для начала, давайте посмотрим, когда эти формулы дают одинаковый результат.

Например, это происходит во всех вариантах ниже. Здесь СрокПоставки = 5, ИнтервалПроверки = 7, СредняяПродажа = 1, МИН = 12

Формулы дают одинаковый результат, если текущий остаток не успевает распродаться к моменту поступления.

Когда же текущий остаток слишком мал и к моменту поступления ничего не остаётся, формулы дают различный результат, правильным из которых является первый. А вторая формула даёт завышенный заказ.

Первая формула предлагает: купи 7 штук, их тебе как раз хватит до следующей пятницы. Всё-равно в ближайший понедельник закупишь ещё.

Вторая формула просто пополняет до максимума.

Эту разницу стоит учитывать только при длинных поставках, которые обычно бывают в оптовой торговле. В условиях обычной розницы, ей можно пренебречь ради простоты процесса.

Автоматический заказ поставщику

Система управления запасами min-max.pro автоматически, основываясь на перечисленные формулы рассчитывает потребность и предлагает сделать заказ у поставщика. Расчеты производятся с учетом сезонности, истории продаж, АВС и XYZ классов, сроков поставки, резервов, текущих остатков и товаров в пути, аналогов, исключая крупные оптовые и тендерные продажи.

Протестировать систему можно бесплатно 30 дней. Поможем установить и проконсультируем по всем вопросам.

history 14 июня 2022 г.

- Группы статей

- Приложения

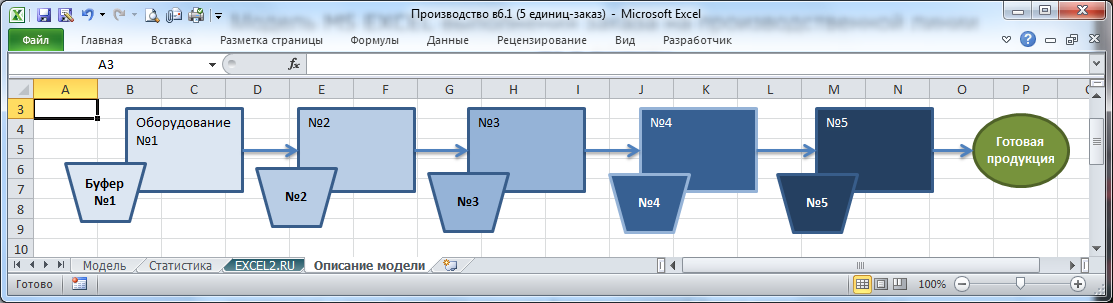

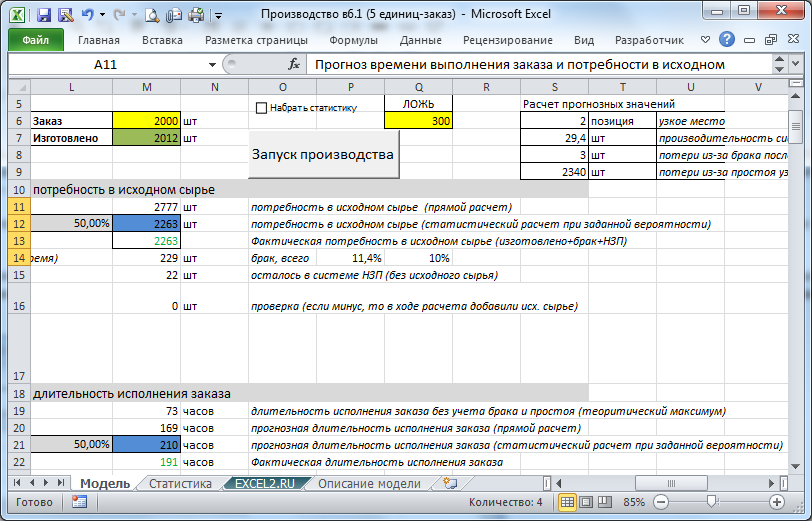

Краткое описание модели

Построим в MS EXCEL модель производственной линии, состоящей из 5 единиц оборудования. Каждая единица обрабатывает детали и передает дальше по цепочке пока не будет изготовлена готовая продукция.

Оборудование может простаивать из-за поломки (задается вероятность

выхода из строя оборудования

и случайная

величина длительности простоя

), также существует ненулевая вероятность получить

брак

при производстве деталей (совсем как в жизни).

Задается

производительность оборудования

(шт деталей/ час), как правило одна из единиц меньше по производительности, чем остальные. Эта единица называется

Узким местом

(bottleneck).

Поступивший заказ на изготовление N штук готовой продукции анализируется: вычисляется прогнозное время выполнения заказа и оценивается потребность в исходном сырье.

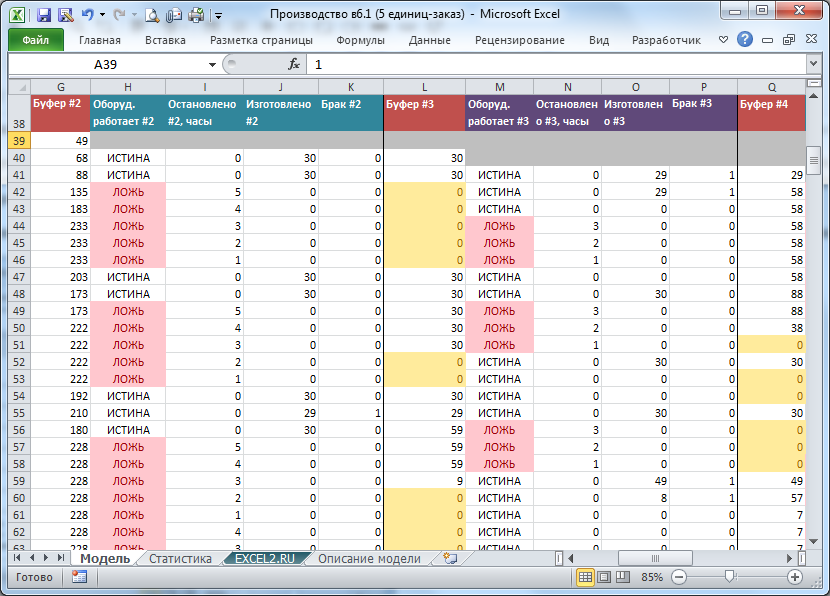

После нажатия кнопки «Запуск производства» сырье запускается в производство (выполняется программа на языке программирования VBA), на каждом временном шаге определяется работоспособность оборудования (не случилась ли поломка в соответствии с заданной вероятностью), а также вычисляется количество годных и бракованных изделий. Годные изделия, т.е. НЗП (незавершенное производство) передаются на следующий передел. Между оборудованием введены буферы для хранения НЗП. После завершения заказа выводится детальная информация о работе каждого оборудования и всей линии в целом (время простоя, полезная работа, количество брака и годных деталей, фактически потребленное сырье и время изготовления заказа). Строятся диаграммы.

Производительность линии определяется оборудованием с наименьшей производительностью (с учетом % брака) —

Узким местом

. Задача модели обеспечить Узкое место достаточным НЗП, чтобы оно не простаивало. Так как другие единицы оборудования имеют избыточную производительность, то в случае их бесперебойной работы буферы после них будут переполняться — в реальном производстве это будет приводить к увеличению инвестиций в оборотные средства. Поэтому модель позволяет ввести критический уровень буфера, после которого он перестает пополняться (предшествующая единица оборудования временно приостанавливает работу). Кроме того, модель минимизирует остаточный НЗП в системе (тот который остается после завершения выполнения заказа). Это достигается предварительным расчетом потребности в исходном сырье (статистический расчет при заданной вероятности брака и простоя).

Данная упрощенная модель работает только с единичным заказом, работа программы завершается сразу после того как этот заказ выполнен.

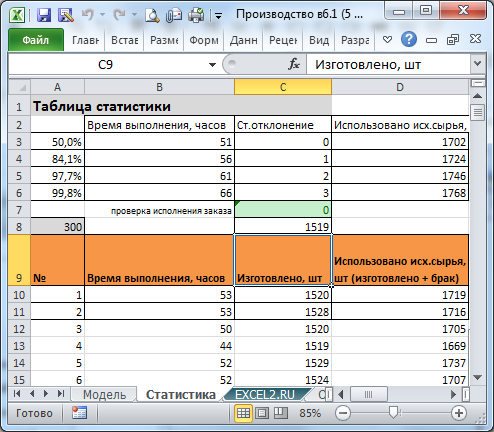

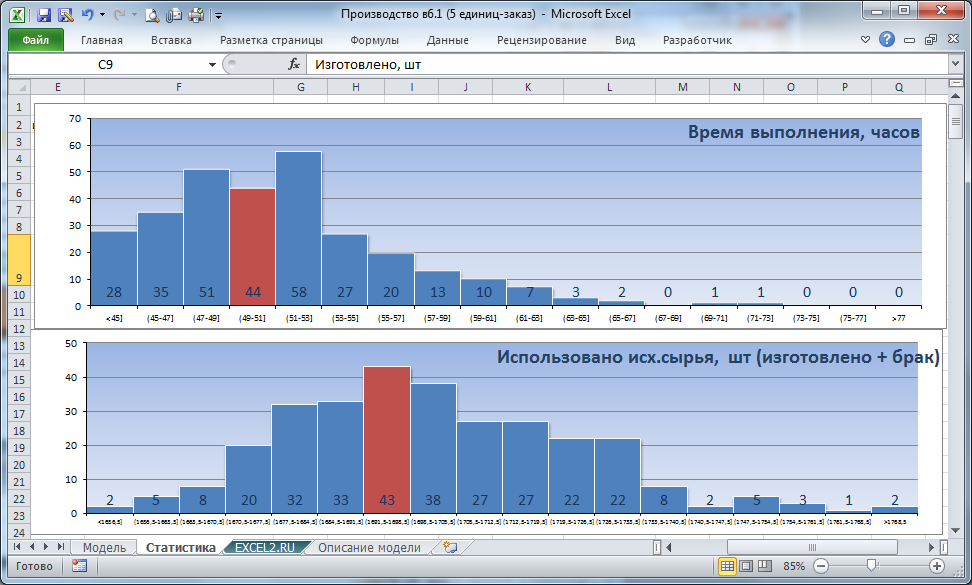

Набор статистики и оценка величин

У модели 2 основных задачи — оценить время исполнения заказа и спрогнозировать потребность в сырье для его выполнения. Поскольку обе этих величины являются случайными величинами (так как заданы ненулевые вероятности простоя и брака), то вычислить их точно невозможно. Можно лишь дать оценку среднего значения этих случайных величин. Для этого нужно оценить среднее и дисперсию неизвестного распределения этой случайной величины (см.

эту статью о точечных оценках

).

Оценить среднее время исполнения заказа и среднее значение потребности в сырье можно, в принципе, обычными формулами зная % брака и вероятность простоя (это также реализовано в модели). Но, гораздо точнее набрать статистику и оценить эти величины статистическими методами. Кроме того, у нас появится возможность построить интервальную оценку (например, «Заказ будет выполнен в течение 120 часов с 95% вероятностью»).

Для набора статистики модель прогоняет несколько десятков раз производство данного заказа и вычисляет среднее время выполнение заказа (количество прогонов задается в желтой ячейке Q6), а также время за которое заказ будет выполнен, скажем, с 95% вероятности. Аналогичные вычисления производятся и для оценки потребности в сырье.

Эти дополнительные вычисления с лихвой окупаются: после завершения «реального» производства с оцененным количеством исходного сырья, в НЗП остается (в среднем) материал примерно равный производительности системы за 1 шаг времени (как правило, в буфере перед последней единицы оборудования). Также мы знаем точность нашего предсказания времени изготовления заказа и можем, например, не только дать точечную оценку этой величины, но и построить

доверительный интервал

.

После изменения любого параметра системы (вероятность брака и простоя, длительность простоя, величина заказа, производительность оборудования) необходимо заново запускать набор статистики.

Как работать с программой

Программу можно скачать, нажав кнопку

Файл примера

внизу или вверху статьи.

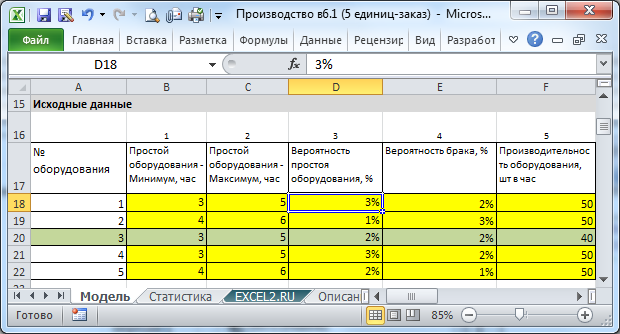

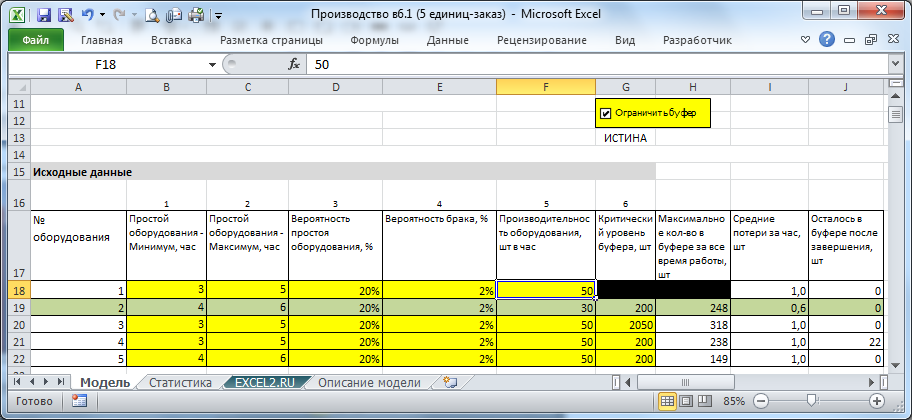

Шаг1: заполнить таблицу B18:G22 с исходными данными

Ячейки, которые требуют заполнения — выделены желтым. Основные данные, это конечно «Производительность оборудования, шт в час». При разработке модели предполагалось, что производительность оборудования отличается на 20-30%, максимум на 50%. Иначе, какой смысл объединять в производственную линию столь разное оборудование? При этом одна из единиц имеет минимальную производительность (узкое место) и определяет производительность всей системы. Можно, конечно задать всем машинам одинаковую производительность, или задать разницу по производительности в 200-300% или определить 2 узких места — программа будет работать, но алгоритм затачивался именно на 1 узкое место.

Как было сказано выше, в модели полагается, что оборудование может простаивать, например из-за поломки, остановки на ремонт или отсутствия персонала (но не из-за отсутствия материала для обработки). В это время полезной работы не совершается. Вероятность такого простоя задается в % (на каждом временном шаге есть небольшая, например 2-3 %, вероятность того что машина работать не будет). Длительность простоя задается в часах (задается диапазон, например от 3 и до 5 часов). Конечно, в модели можно задавать любые разумные значения, но устанавливать вероятность более 20% вряд ли имеет смысл — что это за оборудование, если оно постоянно простаивает?

Даже если поломка не случилась, производственника ждет еще одна напасть — брак. Вероятность этого события также может быть любой разумной от 0 до 20%. Можно и больше задать, модель выдержит, но возникнет вопрос «Есть ли у Вас технология?».

Для того, чтобы наиболее производительные машины не производили горы незавершенной продукции, которые Узкое место не сможет перерабатывать в том же темпе, в программе можно задать «Критический уровень буфера, шт» выше которого предшествующая машина останавливает свое производство (на Узкое место это естественно не распространяется). Как только уровень НЗП понизится ниже этого уровня — машина вновь заработает. Данную опцию можно отключать с помощью флажка.

Также необходимо указать размер заказа — количество продукции, которое нужно изготовить. Обычно размер заказа выбирается таким образом, чтобы он был выполнен за 100-800 циклов (часов).

Шаг2. Набор статистики

Для того, чтобы оценить

время выполнения заказа

и

потребность в исходном сырье

потребуется набрать статистику, т.е. «прогнать» модель несколько десятков раз с заданными параметрами (вероятности брака и простоя, а также величины заказа). Поскольку в модели присутствуют случайные величины, каждый раз будут получаться слегка различные значения

времени выполнения заказа

и

количества исходного сырья.

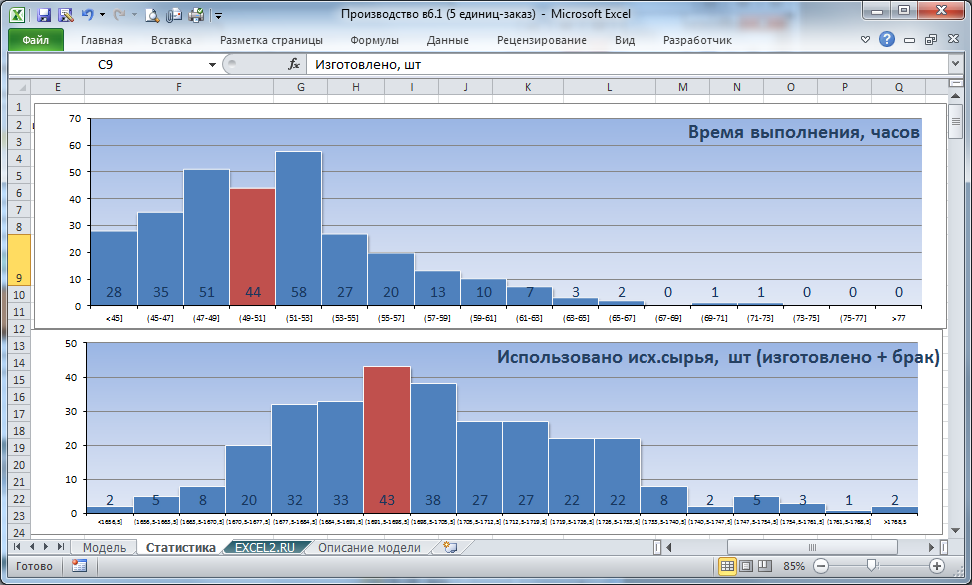

Для набора статистики нужно установить флажок «Набрать статистику» (связанная с ней ячейка Q5 отобразит значение ИСТИНА) и нажать кнопку Запуск производства. Через 5-7 секунд расчеты будут завершены и на листе Статистика будут построены гистограммы — это оценка плотности распределения случайных величин

время выполнения заказа

и

количество исходного сырья.

Теперь у нас есть не только средние значения этих величин, но и

стандартное отклонение

, позволяющего оценить степень разбросов около

среднего

.

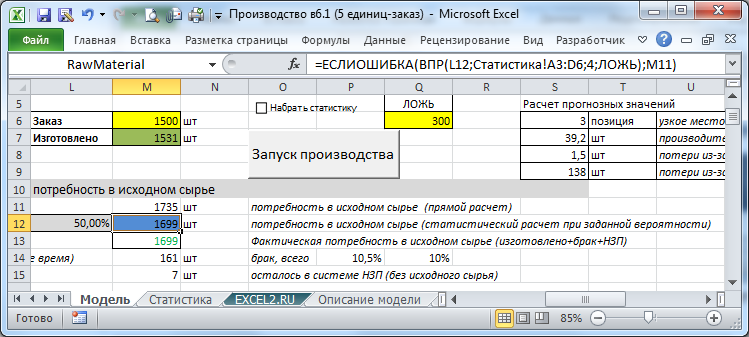

Шаг3. Расчет и отображение результатов

После завершения набора статистики переходим к моделированию. Для моделирования производственного процесса нужно снять флажок «Набрать статистику» (связанная с ней ячейка Q5 отобразит значение ЛОЖЬ) и нажать кнопку Запуск производства.

Как видно из картинки выше, прогнозные величины

время выполнения заказа

и

количество исходного сырья

(в синих ячейках) совпадают или близки к фактическим (зеленые ячейки и ячейки с числами, выделенные зеленым цветом шрифта). Так заказ выполнен с небольшим превышением в 5 шт, прогнозная потребность в исходном сырье совпала точно, а время исполнения отклонилось на 20 часов от среднего (258 против 278 прогнозных часов). Почему потребность в исходном сырье совпала, а время выполнения на 7% меньше? Дело в том, что стандартное отклонение величины

количество исходного сырья

составляет 24,6 шт (см. лист Статистика), что составляет 0,7% от среднего, а стандартное отклонение величины

время выполнения заказа

составляет 9% от среднего. Т.е. разброс второй величины значительно больше, что снижает точность прогнозирования. Почему разброс величины

время выполнения заказа

на порядок больше? Дело в том, что на разброс величины

количество исходного сырья

влияет только % брака, а на разброс величины

время выполнения заказа

влияет еще и вероятность простоя, а также случайная длительность простоя.

Подобные рассуждения о результатах модели позволяют определить факторы уже реальной производственной системы, на которые нужно воздействовать, чтобы повысить точность оценки предсказания/ исполнения заказа, сократить срок исполнения заказа или снизить НЗП. В нашем случае, для повышения точности прогнозирования заказа (и сокращения времени исполнения), очевидно, нужно снижать вероятность простоя. Для построения целевого ориентира программа позволяет смоделировать идеальную производственную систему, в которой нет простоев и/или брака.

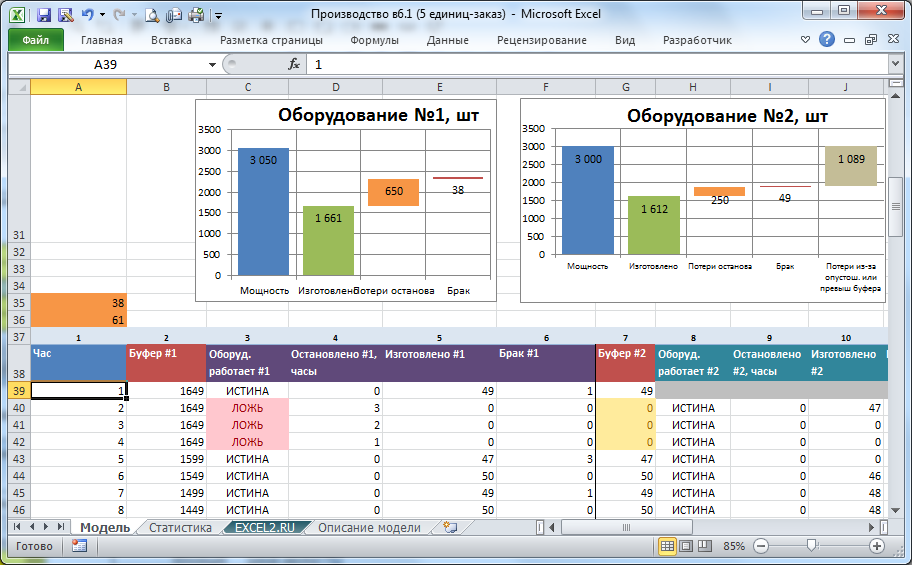

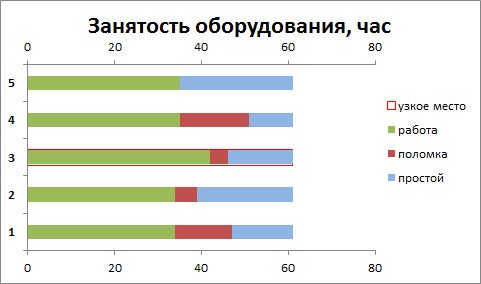

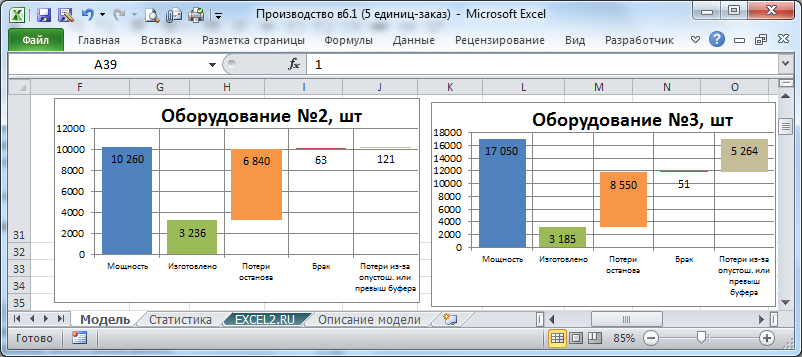

После завершения расчета на листе Модель для каждой единицы отображаются диаграммы, позволяющие оценить чем занималась конкретная единица в течение всего времени производства.

На диаграмме выше видно как различается работа «узкого места» (№2) и оборудования с более высокой производительностью (№3). Если узкое место не работало только из-за вынужденного останова, то оборудование №3 простаивало из-за опустошения предшествующего буфера или из-за превышения объемов наработанного НЗП в последующем буфере.

Также на листе доступна детальная расшифровка работы по каждому часу.

Реализация модели в MS EXCEL

Модель полностью построена на решениях MS EXCEL подробно описанных на сайте excel2.ru:

построение диаграмм,

работа с функциями,

условное форматирование,

выпадающие списки,

именованные диапазоны,

элементы управления формы

гистограмма распределения.

Так же рекомендуется иметь представление об

Описательной статистике

и

Функции распределения

.

Что дальше?

Данная программа имеет демонстрационные цели. Дальнейшее совершенствование возможно в следующих направлениях:

- вместо 1 заказа можно обрабатывать несколько, с указанием желаемого времени изготовления;

- реализовать систему «вытягивания» (в производство запускает ровно столько изделий, сколько востребовано заказами);

- сделать несколько различных продуктов, использовать разные типы полуфабрикатов;

- ввести операцию сборки изделия из разных полуфабрикатов и настраиваемую длину производственных цепочек;

- учесть рабочее время оборудования и наличие персонала;

- ввести в модель стоимостные параметры (цена ресурсов, стоимость 1ч работы оборудования;

- предложить варианты оптимизации производственной системы (максимизация пропускной способности системы, максимизация прибыли за период и т.д.)

Примечание

: если требуется использовать данную модель для расчета производственной линии состоящей из двух, трех или четырех единиц оборудования, то нужно сделать производительность лишних единиц в разы больше, чем остальных.

Практически все транспортные задачи имеют единую математическую модель. Классический вариант решения иллюстрирует самый экономный план перевозок одинаковых или схожих продуктов от производственного объекта в пункт потребления.

Планирование перевозок с помощью математических и вычислительных методов дает хороший экономический эффект.

Виды транспортных задач

Условия и ограничения транспортной задачи достаточно обширны и разнообразны. Поэтому для ее решения разработаны специальные методы. С помощью любого из них можно найти опорное решение. А впоследствии улучшить его и получить оптимальный вариант.

Условия транспортной задачи можно представить двумя способами:

- в виде схемы;

- в виде матрицы.

В процессе решения могут быть ограничения (либо задача решается без них).

По характеру условий различают следующие типы транспортных задач:

- открытые открытые транспортные задачи (запас товара у поставщика не совпадает с потребностью в товаре у потребителя);

- закрытые (суммарные запасы продукции у поставщиков и потребителей совпадают).

Закрытая транспортная задача может решаться методом потенциалов. Она всегда разрешима. Открытый тип сводят к закрытому с помощью прибавления к суммарному запасу или потребности в товаре недостающих единиц, чтобы добиться равенства.

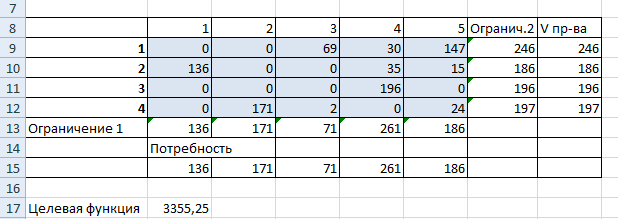

Пример решения транспортной задачи в Excel

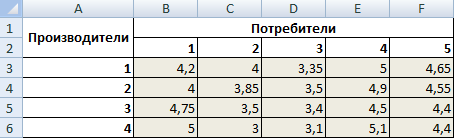

Предприятия А1, А2, А3 и А4 производят однородную продукцию а1, а2, а3 и а4, соответственно. В условных единицах – 246, 186, 196 и 197. Затем товар поступает в пять пунктов назначения: В1, В2, В3, В4 и В5. Это потребители продукции. Они готовы ежедневно принимать 136, 171, 71, 261 и 186 единиц товара.

Стоимость перевозки единицы продукции с учетом удаленности от пункта назначения:

| Производители | Потребители | Объем производства | ||||

| В1 | В2 | В3 | В4 | В5 | ||

| А1 | 4,2 | 4 | 3,35 | 5 | 4,65 | 246 |

| А2 | 4 | 3,85 | 3,5 | 4,9 | 4,55 | 186 |

| А3 | 4,75 | 3,5 | 3,4 | 4,5 | 4,4 | 196 |

| А4 | 5 | 3 | 3,1 | 5,1 | 4,4 | 197 |

| Объем потребления | 136 | 171 | 71 | 261 | 186 |

Задача: минимизировать транспортные расходы по перевозке продукции.

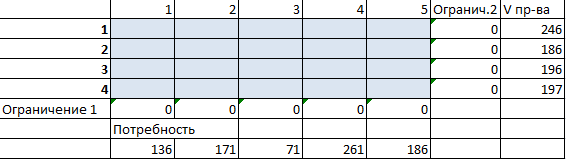

- Проверим, является ли модель транспортной задачи сбалансированной. Для этого все количество производимого товара сравним с суммарным объемом потребности в продукции: 246 + 186 + 196 + 197 = 136 + 171 + 71 + 261 + 186. Вывод – модель сбалансированная.

- Сформулируем ограничения: объем перевозимой продукции не может быть отрицательным и весь товар должен быть доставлен к пунктам назначения (т.к. модель сбалансированная).

- Введем стоимость перевозки единицы продукции в рабочие ячейки Excel.

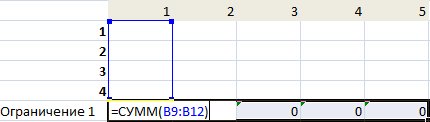

- Введем формулы для расчета суммарной потребности в товаре. Это будет первое ограничение.

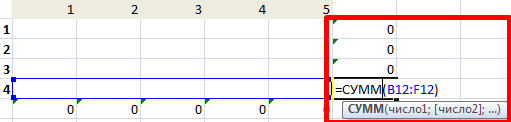

- Введем формулы для расчета суммарного объема производства. Это будет второе ограничение.

- Вносим известные значения потребности в товаре и объема производства.

- Вводим формулу целевой функции СУММПРОИЗВ(B3:F6; B9:F12), где первый массив (B3:F6) – стоимость единицы перевозки товаров. Второй (B9:F12) – искомые значения транспортных расходов.

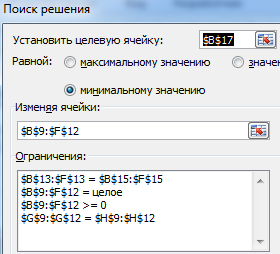

- Вызываем команду «Поиск решения» на закладке «Данные» (если там нет данного инструмента, то его нужно подключить в настройках Excel, а как это сделать описано в статье: расширенные возможности финансового анализа). Заполняем диалоговое окно. В графе «Установить целевую ячейку» — ссылка на целевую функцию. Ставим галочку «Равной минимальному значению». В поле «Изменяя ячейки» — массив искомых критериев. В поле «Ограничения»: искомый массив >=0, целые числа; «ограничение 1» = объему потребностей; «ограничение 2» = объему производства.

- Нажимаем «Выполнить». Команда подберет оптимальные переменные при заданных ограничениях.

Так выглядит «сырой» вариант работы инструмента. Экспериментируя с полученными данными, находим подходящие значения.

Решение открытой транспортной задачи в Excel

При таком типе возможны два варианта развития событий:

- суммарный объем производства превышает суммарную потребность в товаре;

- суммарная потребность больше суммы запасов.

Открытую транспортную задачу приводят к закрытому типу. В первом случае вводят фиктивного потребителя. Его потребности равны разнице всего объема производства и суммы существующих потребностей.

Во втором случае вводят фиктивного поставщика. Объем его производства равен разнице суммарной потребности и суммарных запасов.

Единица перевозки груза для фиктивного участника равняется 0.

Когда все преобразования выполнены, транспортная задача становится закрытой и решается обычным способом.

Читайте также по теме: решение транспортной задачи методом потенциалов в Excel.