|

dude Пользователь Сообщений: 1066 |

Добрый день! |

|

пока так |

|

|

а как избавиться от отображения нулевых значений и переходов и сделать линии прямыми |

|

|

Dophin Пользователь Сообщений: 2684 |

убрать сглаженность — в параметрах линии убрать галку «Сглаженная линия» я все еще не понимаю что Вы от нас хотите |

|

Андрей! |

|

|

McCinly Пользователь Сообщений: 278 |

ПОищите в интернете построение диаграммы ганта в Excel. Я у себя не могу найти к сожалению. |

|

Юрий М Модератор Сообщений: 60577 Контакты см. в профиле |

Андрей, загляните на этот ресурс: http://andypope.info/charts.htm |

|

Юрий М Модератор Сообщений: 60577 Контакты см. в профиле |

|

|

гант это замечательно (он кстати есть и здесь), но это лестница |

|

|

Юрий М Модератор Сообщений: 60577 Контакты см. в профиле |

Андрей, уже много вариантов. Давайте простенький файл с небольшой таблицей, и, я так понял, нужно сделать КАК в самом первом файле. Только не ясно: если в первом получается сделать разрывы, почему в других не получается? |

|

Юрий М Модератор Сообщений: 60577 Контакты см. в профиле |

{quote}{login=тухачевский}{date=12.02.2010 09:38}{thema=}{post}гант это замечательно (он кстати есть и здесь), но это лестница{/post}{/quote} |

|

dude Пользователь Сообщений: 1066 |

мне тоже интересно |

|

dude Пользователь Сообщений: 1066 |

{quote}{login=Юрий М}{date=12.02.2010 09:57}{thema=Re: }{post}{quote}{login=тухачевский}{date=12.02.2010 09:38}{thema=}{post}гант это замечательно (он кстати есть и здесь), но это лестница{/post}{/quote} http://www.planetaexcel.ru/tip.php?aid=113 разница принципиальная |

|

Юрий М Модератор Сообщений: 60577 Контакты см. в профиле |

{quote}{login=тухачевский}{date=12.02.2010 09:59}{thema=}{post}мне тоже интересно |

|

Юрий М Модератор Сообщений: 60577 Контакты см. в профиле |

Вы по моим ссылкам ходили? Там вот это ещё есть: http://andypope.info/charts/brokenlines.htm |

|

dude Пользователь Сообщений: 1066 |

я по этой ссылке ходил, когда в прошлый раз тему поднимали |

|

Юрий М Модератор Сообщений: 60577 Контакты см. в профиле |

Вместо того, чтобы проверить, Вы меня спрашиваете? |

|

dude Пользователь Сообщений: 1066 |

|

|

Юрий М Модератор Сообщений: 60577 Контакты см. в профиле |

Попробуйте тип «Точечная». Без маркеров. |

|

VovaK Пользователь Сообщений: 1716 |

Может быть Вам попробовать использовать для этой цели MS Project |

|

dude Пользователь Сообщений: 1066 |

MSP это интересно дома |

|

dude Пользователь Сообщений: 1066 |

{quote}{login=Юрий М}{date=12.02.2010 10:32}{thema=}{post}Попробуйте тип «Точечная». Без маркеров.{/post}{/quote} |

|

Саша Пользователь Сообщений: 607 |

Тухачевский, вот формула для L4, массив, далее растягиваем: В теории должно быть быстрее. ЗЫ: 11177 |

|

Юрий М Модератор Сообщений: 60577 Контакты см. в профиле |

|

|

Юрий М Модератор Сообщений: 60577 Контакты см. в профиле |

.. Изменил тип и размер маркера |

|

dude Пользователь Сообщений: 1066 |

Саша! |

|

Юрий М Модератор Сообщений: 60577 Контакты см. в профиле |

|

|

dude Пользователь Сообщений: 1066 |

{quote}{login=Юрий М}{date=12.02.2010 11:13}{thema=}{post}.. Изменил тип и размер маркера{/post}{/quote} А как у вас так получилось? |

|

Юрий М Модератор Сообщений: 60577 Контакты см. в профиле |

Теперь линий нет, а маркеры есть |

|

dude Пользователь Сообщений: 1066 |

#30 12.02.2010 23:27:43 Юрий! PS интересно, а им такое в голову придет. не мытьем так катаньем |

На чтение 7 мин Просмотров 59.7к.

Производственная программа – план выпуска продукции (услуг), который разрабатывается на конкретный плановый период на каждом предприятии. Ее составление сопровождается расчетами показателей, определяющими нужное количество оборудования. Один из них, коэффициент загрузки, дает представление о полноте использования оборудования.

Содержание

- Определение коэффициента загрузки оборудования

- С какой целью используется коэффициент загрузки оборудования

- Отображение значений коэффициента на графике

- Нормативное значение коэффициента загрузки оборудования

- Коэффициент загрузки оборудования на каждой операции в соответствующем квартале планового года (формула)

- Коэффициент загрузки оборудования в соответствующем квартале планового года (формула)

Определение коэффициента загрузки оборудования

Понятие «загрузка оборудования» неразрывно связано с использованием внутрисменного рабочего времени, учет которого ведется в человеко-днях и человеко-часах. Данный множитель (попросту коэффициент загрузки) отображает долю фактического времени, проработанную станками на протяжении смены, суток, иного конкретного периода в совокупном фонде времени оборудования.

Простыми словами, коэффициент загрузки (rate of operation) показывает, сколько времени станки работали на полную мощность на протяжении конкретного периода, выполняя требуемый объем работ.

Важно! Значение коэффициента загрузки (Кз) меняется в зависимости от спроса на продукцию.

Наряду с ним, при определении загруженности станков рассчитывают еще один множитель – коэффициент использования оборудования. Причем делают это тогда, когда нет возможности определить OEE (Overall Equipment Effectiveness), т. е. общую эффективность работы оборудования. Коэффициент загрузки:

- Характеризует загрузку станков во времени.

- Учитывает неминуемые простои, вызванные, например, неплановым аварийным ремонтом либо занятостью рабочих на иных работах и т. п. производственными причинами.

Определить степень загрузки станков на протяжении суток можно при помощи коэффициента сменности работы (Кс). Он показывает число смен, которые в среднем проработал каждый станок за сутки (квартал, месяц либо год).

В отличие от него Кз станков учитывает сведения о трудоемкости продукции. Кз – это значение Кс, но дважды уменьшенное (при двух сменах) либо трижды уменьшенное (при трех сменах).

С какой целью используется коэффициент загрузки оборудования

Кз рассчитывают, чтобы выяснить степень занятости станков определенной работой. Он позволяет понять, какую долю фондового времени станки обеспечены всем необходимым.

Рассчитывая значение Кз, экономисты видят, насколько загружены станки в тех либо иных производственных условиях. Если, предположим, Кз = 0,8, тогда это означает, что на 80% фонда времени у станков имеется все, что требуется для работы. Т. е. инструментарий, рабочие на своих местах и т. д. А на протяжении оставшихся 20% чего-то не достает.

Возьмем, к примеру, комплексную автоматизацию производства (computer-integrated manufacturing (CIM)), созданные автоматические поточные линии. Производительность звеньев всей технологической цепочки по большей части разная и очень редко бывает идентичной. Полная загрузка бывает только у лимитирующих (ограничивающих) звеньев (Кз > 1). Для нелимитиующих звеньев значение Кз < 1. Значение КЗ рассчитывают:

- Сначала по каждой операции в рассматриваемом периоде.

- Затем определяют среднее значение в этом же периоде.

Первичный расчет производится на основе отношения расчетного числа (штучно) станков к принятому их числу. Анализируя работу станков, предназначенных для продолжительного использования, рассчитывают показатели, которые в своей совокупности характеризуют использование мощности, времени работы, количества станков.

Отображение значений коэффициента на графике

Полученные значения Кз показывают на графике загрузки (по системе координат) следующим порядком:

- Рассчитывают Кз для каждого станка либо однотипной группы станков.

- По оси абсцисс (Х) отмечают №№ (либо названия) станков.

- По оси координат (У) отмечают значения Кз (%). Полученные точки соединяют и получают ломаную линию.

На графике можно отобразить среднее значение Кз для всего цеха в виде прямой линии. Она должна проходить через ломаную линию (либо столбики), нарисованную по станкам (группам станков). Как вариант, изображают график в виде столбиков:

- Для каждого станка рисуют по столбику.

- Высота столбика показывает 100% (в масштабе).

- На каждом столбике отмечают соответствующий процент Кз.

Нормативное значение коэффициента загрузки оборудования

Норматив Кз зависит от особенностей производства, установленного режима работ в цехах, типа станков. Принято считать, что оптимальное значение – это значение, близкое к единице. Приведем несколько примеров нормативов Кз, для сравнения:

- Металлорежущих станков = 0,75 для единичного, мелкосерийного произ-ва и 0,9 – для крупносерийного и массового.

- Сварочных станков = 0,7 для индивидуального и мелкосерийного произ-ва и 0,8 – для крупносерийного.

- Для цеха кузнечного производства = 0,88 – 0,95.

- Для изготовления деталей, заготовок способом холодной объемной штамповки (либо высадки) = 0,75 – 0,9.

- Для изготовления тонкостенных изделий из металлического листа с применением технологии листовой штамповки = 0,84 – 0,95.

Обобщая данные, можно определенно сказать, что норматив Кз для крупносерийного (массового) производства соответствует верхним границам и значится в пределах 0,7 – 0,9. Норматив Кз для мелкосерийного производства соответствует нижним границам и значится обычно в пределах 0,65 – 0,75. Рекомендуемыми отраслевыми нормами Кз, которые установлены в зависимости от типа производства авто (агрегатов) и видов станков, являются следующие.

| Некоторые виды станков | Единичное, мелкосерийное произ-во авто | Средне- и крупносерийное произ-во авто |

| Универсальные с руч. управлением | 0,8 | 0,8 |

| Спец. и агрегатные станки | — | 0,9 |

| Автомат. линии | — | 0,9 |

| Станки с ЧПУ, гибкие модули | 0,85 | 0,9 |

Для справки. Единичное производство – это малый объем выпуска однотипной продукции, которую не ремонтируют и повторно не производят. Станки, которые участвуют в таком производстве, изготавливаются серийно станкозаводами. Их закупают обычно до начала произ-ва.

Серийное производство – изготовление (ремонт) продукции партиями, которые регулярно повторяются. Оно делится в свою очередь на мелкосерийное, среднесерийное и крупносерийное. Данное производство может комплектоваться:

- поточными и автоматическими линиями;

- многошпиндельными автоматами (полуавтоматами, проч.);

- станками с ЧПУ;

- гибкими проивзв. модулями и системами;

- универсальными станками с быстропереналаживаемой оснасткой.

Целесообразное сочетание названых групп станков, полная их загрузка способствуют экономичности серийного производства. Под массовым производством понимают большой объем выпуска продукции. Она ремонтируется длительное время и производится беспрерывно.

Коэффициент загрузки оборудования на каждой операции в соответствующем квартале планового года (формула)

Расчет значения Кз производится по общей формуле: Кз = (ЧО1 + ЧО2) / (ЧУ * ЧС) (1). Пояснения: ЧО1 – число оборудования (станков), проработавших 1 смену, ЧО2 – число станков, проработавших 2 смену, ЧУ – число установленных станков, ЧС – число смен, проработанных станками. Таким путем рассчитывают значение Кз по каждой операции соответствующего квартала.

Наглядный пример. Предположим, ЧУ = 100, ЧО1 = 100, ЧО2 = 50, а ЧС = 2. Задача: определить значение Кз. Отсюда следует: (100 + 50) / (100 * 2) = 150 / 200 = 0,75.

Рассчитать значение Кз можно посредством онлайн калькулятора. Для этого требуется занести в онлайн форму стандартные данные: значения ЧО1, ЧО2, ЧУ и ЧС, а также количество смен и нажать на кнопку «Рассчитать». Расчет будет произведен автоматически.

Коэффициент загрузки оборудования в соответствующем квартале планового года (формула)

Среднее значение Кз в нужном квартале планового периода рассчитывают, по сути, согласно той же формуле, что и его значение по каждой операции. Но для расчета берут средние значения указанных в формуле показателей. Либо, как вариант, рассчитав сначала коэффициент, определяют его среднее значение.

Рассмотрим расчет среднего значения на следующем примере. Данные для него сведены в таблице. Руководствуясь этими показателями, можно составить таблицу Excel по соответствующим значениям и результатам расчетов.

|

№ операции |

Число станков по расчету | Число станков фактически принятое |

Расчет значения Кз |

| 1 | 3,15 | 4 | 3,15 / 4 = 0,78 |

| 2 | 4,75 | 5 | 4,75 / 5 = 0,95 |

| 3 | 3,17 | 4 | 3,17 / 4 = 0,75 |

| 4 | 3,82 | 4 | 3,82 / 4 = 0,95 |

| 5 | 4,51 | 5 | 4,51 / 5 = 0,90 |

Расчет Кз по каждой операции произведен согласно формуле: Кз = (Зр /Зп) * 100% (2). Пояснения: Зр – расчетное число оборудования и Зп – принятое число оборудования. Среднее значение коэффициента рассчитано следующим путем: Кз (среднее) = (Кз1 + Кз2 + Кз3 + Кз4 + Кз5) / 5 (3). Пояснения: Кз1 – коэффициент загрузки 1, Кз2 – коэффициент загрузки 2 и т. д.

Расчет среднего значения коэффициента по предложенной формуле будет следующим: (0,78 + 0,95 + 0,75 + 0,95 + 0,90) / 5 = 0,86 либо 86%. Шаблон таблицы Excel для расчета значения Кз, приведенный ниже, выстроен по аналогии с таблицей Word, использованной в расчетах. Таблица Excel тоже состоит из четырех столбцов, предназначенных для введения данных:

- по количеству оборудования (отдельно по расчету и отдельно принятого по факту);

- значения Кз, рассчитанного по каждой операции.

В столбце, где следует указывать значение Кз, приведены формулы для расчета его значения в Excel. По каждому столбцу можно подвести итог, рассчитав суммарное значение соответствующего показателя в том либо ином столбце. В шаблон можно включить дополнительный столбец для расчета среднего значения Кз. Это упрощенный шаблон таблицы, который можно использовать в расчетах.

Шаблон таблица для расчета коэффициента загрузки

- →

Если ваше производство дает сроки «от балды» и не соблюдает их в 90% случаев, то данная статья вам будет полезна. [видео с примером в конце статьи]

Практически все растущие производственные компании в какой-то момент приходят к тому, что управлять производством «по старинке», когда все на пальцах, бумаге и в голове руководителя невозможно.

В лучшем случае появляется какая-нибудь простенькая экселька, сделанная руководителем или мастером, в которой хотя бы фиксируется список всех заказов в работе со сроками ну и может быть какими-то комментариями.

Но этот вариант все равно не позволяет управлять процессом, понимать что именно по каждому заказу сделано, сколько еще времени на это нужно и когда что будет делаться в будущем.

Также эта экселька скорее всего не позволяет понять реальную загрузку цехов и всего производства в точных цифрах, что необходимо для согласования с коммерческими службами более-менее реальных сроков по новым заказам.

Тут есть 2 решения:

- Дорогое и долгое — внедрять дорогостоящую ERP систему

- Быстрое, дешевое и результативное — продумать и сделать продвинутый планировщик в Excel / Гугл Таблицах

Слава богу эксель обладает серьезными возможностями. И по сравнению с ERP может быть запущен за 2-3 недели и дать серьезный выхлоп в первый же месяц

В дальнейшем, этот эксель будет являться ТЗ для внедрения ERP.

Если вы сомневаетесь, что вам нужно что-то подобное, или что у вас некому заниматься планированием, а нового человека в штате вы не потянете, то примите во внимание следующее:

В первом же проекте по внедрению такого планировщика в компании с крупным производством (около 50 человек и оборотом 0,5 млрд. р/год) когда мы установили плановую загрузку в 80% от максимума, 30% персонала ушли! практически на следующий день…

НО!

через месяц выпуск увеличился в 2 раза!

Это рост эффективности на 1 человека в 3 РАЗА!

Если вас это убедило, то давайте рассмотрим, как этот планировщик должен быть устроен и как с ним работать.

Структура планировщика с примерами реализации

Производства бывают разных типов и мы рассмотрим варианты планирования для самых распространенных вариантов:

- Производство стандартизированной продукции

- Производство уникальной продукции под каждый заказ

Что должно быть в продвинутом планировщике производства:

- Список всех заказов с их статусами

- Список позиций для производства в рамках каждого заказа

- Технологические карты

- План производства заказов по цехам

- Сводная по загрузке цехов на каждый день

- (дополнительно) План/факт по цехам

- (дополнительно) График отгрузки

- (дополнительно) План расходов материалов (требует описания расходов по каждому типу продукции, актуально для стандартной продукции)

- (дополнительно) Учет и аналитика по браку

Разберем теперь все по порядку.

Внедрение учета и планирования за 2 месяца

Список всех заказов с их статусами

Для чего предназначен:

- сколько заказов было и есть в производстве

- в каком состоянии каждый заказ (не спланирован, в производстве, готов, отгружен)

- определения что горит по срокам и на что надо обратить внимание

Актуален для обоих типов производства.

Красным цветом подсвечены просроченные заказы, зеленым — отгруженные.

Цвета помогают быстро выделить нужную информацию из всего массива.

Список позиций для производства в рамках каждого заказа

Для чего предназначен:

- отслеживания готовности каждой отдельной позиции по заказам

- отслеживания занесения в план всей продукции (чтобы не забыть спланировать)

Актуален для стандартизированного производства, т.к. в производстве уникальной продукции совмещен со списком заказов, потому что почти всегда в заказе только 1 позиция.

В конце каждой строки есть 2 столбца В плане и Готово, которые показывают сколько запланировано в цехах и сколько фактически готово соответственно

Технологические карты

Для чего предназначен:

- определения порядка обработки изделия в разных цехах (какие участки задействуются)

- фиксации времени выполнения на каждом участке для расчета загрузки при планировании

- фиксации сроков для автоматического планирования по цехам (чтобы при указании даты выпуска готовой продукции даты по цехам распределялись автоматически)

Актуален для обоих типов производств, но очень важными отличиями.

В стандартизированном производстве мы можем усреднить время на каждом участке по каждому типу продукции, т.к. они стандартны. И тогда технологические карты могут выглядеть так:

В уникальном производстве возможно использовать такой же вариант, если изделие проходит через каждый участок всего 1 раз и за каждую операцию делается только 1 единица, но вот еще вариант, когда каждое изделие состоит из нескольких деталей и каждая деталь может проходить через одни и те же цеха, причем за раз обрабатываются целые партии (вырезаются на фрезере и время для каждой детали уникально)

Записаться на БЕСПЛАТНУЮ консультацию с демонстрацией >>

План производства заказов по цехам

Для чего предназначен:

- непосредственно планирования производства каждой единицы продукции по всем заказам (когда, что, сколько и в каком цеху делать)

- подсчета загрузки цехов по каждой запланированной единице продукции

- учета брака по цехам

Может выглядеть по-разному, зависит от специфики производства. В рассматриваемых случаях это выглядит так:

В стандартизированном производстве возможно все цеха расположить на 1 странице когда не надо планировать повторные операции в каких-либо цехах

Производства бывают разных типов и мы рассмотрим варианты планирования для самых распространенных вариантов:

- Производство стандартизированной продукции

- Производство уникальной продукции под каждый заказ

Сводная по загрузке цехов на каждый день

Для чего предназначен:

- суммирования загрузки цехов по дням

- помощи в планировании заказов (сравнение плана с доступным временем)

Актуально для любого производства, т.к. это одна из главных функций этого планировщика.

Дополнительные функции

В данной сводной таблице мы определяем резерв времени, чтобы планировать не 100% загрузку, а с каким-то запасом. В данном случае запас (резерв) равен 20%.

В таблице значения загрузки подсвечиваются оранжевым, если мы запланировали с захватом резерва (в нашем случае например 85% от доступного времени).

Если запланировали работ больше чем на 100% доступного времени — значение загрузки подсветится красным.

В идеале — сделать зону перед резервом (в нашем примере где-то 75-85% от максимума) и планировать загрузку в этой зоне, чтобы было пространство для маневра.

При расчете доступного времени учитывается специфика производства и перерывы рабочих. Если продукция производится только когда рабочий стоит за станком — это одно время, а если он запустил партию и пошел курить — это уже другое время…

План/факт по цехам

Полезный инструмент, но лучше внедрять после того как вся система поедет, чтобы вводить дополнительную мотивацию и анализировать где у вас провалы, чтобы выяснять с чем они связаны.

График отгрузки по продукции

Актуально когда в 1 заказе 1 тип продукции и часто отгружается несколькими партиями на разные адреса доставки. В этом случае коммерсанты это планируют, а производство использует как указание к действию что когда отгружать.

Количество отгруженных позиций суммируется на странице заказов.

План расходов материалов

Сложный функционал и требует описания расходов по каждому типу продукции, актуально для стандартной продукции. Внедрять нужно сильно позже запуска планирования.

Учет и аналитика по браку

Полезная функция, запускать лучше не сразу, т.к. требует дополнительных усилий при работе.

Записаться на БЕСПЛАТНУЮ консультацию с демонстрацией >>

Как пользоваться планировщиком на ежедневной основе

Алгоритм очень прост:

Первым делом

— определяется время, до которого принимаются в работу новые заказы (например каждый день в план заносится только то что пришло до 17.00)

Далее на ежедневной основе

Вечером:

- Ответственный за планирование сотрудник собирает с рабочих отчет по сделанной работе (про формат отчетов дальше)

- Заносит в план производства факт из отчетов рабочих

- Переносит сегодняшние недоделки на другие дни

- Заносит новые заказы в список заказов

- Создает новые технологические карты (при необходимости)

- Заносит новые заказы в план производства по цехам

- Печатает планы для цехов на завтра

Утром:

- Планировщик (нач производства) передает планы мастерам/рабочим в цеха

В течение смены:

- Рабочие работают по плану и ставят в нем отметки о выполнении по каждой продукции

По сбору данных фактически есть

3 варианта

и выбор зависит степени адекватности исполнителей, вашего к ним доверия и возможности размещения в цеху планшетов/компьютеров

Варианты сбора фактических данных:

- Печать планов и перенос из них данных вручную

- Занесение данных самими исполнителями в планировщик

- Фиксация данных самими исполнителями через специальную форму в телефоне

2-ой вариант может быть реализован с помощью индивидуальных фильтров для каждого цеха, по сути фильтр — план на день. И сотрудник сам вносит данные.

3-ий вариант реализуется через бланк с QR-кодом и гугл-форму, которая открывается на любом даже самом дешевом сенсорном телефоне/планшете и каждое заполнение попадает напрямую в таблицу планирования

В этом варианте легко реализуется отчет по ежедневной выработке и расчет ЗП по сделке производится за пару нажатий.

Образец бланка для цеха. По QR-коду открывается форма как на рисунке ниже.

Возможно и

совмещать все варианты.

Далее видео-обзоры нескольких планировщиков, созданных по такой структуре, и отзывы владельцев нескольких предприятий.

Надеюсь статья была вам полезна и хорошего просмотра.

P.S. Обо мне (авторе) и мои контакты после видео.

Об авторе

Здравствуйте. Меня зовут Владимир, я автор этой статьи и всего ресурса.

Я внедрил учет и планирование на 20+ предприятиях из 15+ разных сфер производства:

— дорожные знаки

— корпусная мебель (на заказ и стандартизированная)

— двери из массива

— бытовая химия (посудомоечные таблетки, ополаскиватели и тп)

— ПОС-материалы

— бумажная упаковка (бургеры, картошка фри, стаканчики и т.п.)

— гофротара

— масляные насосы

— текстильная продукция (постельное белье, одеяла и т.п.)

— ЛВЛ-брус

— центраторы для нефтебурения

— жиро- и нефтеуловители из полипропилена

— игрушки и мебель для детских садов

— турбодефлекторы и вентиляционное оборудование

— токарная обработка

— мебельные фасады

— 3D-обои и картины

— изделия из силикона (жгуты, медицинские трубки и т.п.)

Хотите внедрить планирование — подавайте заявку, расскажу и покажу что можно сделать в Вашей ситуации, консультация бесплатна

Хотите внедрить планирование на своем производстве — оставьте заявку, я свяжусь с Вами.

history 14 июня 2022 г.

- Группы статей

- Приложения

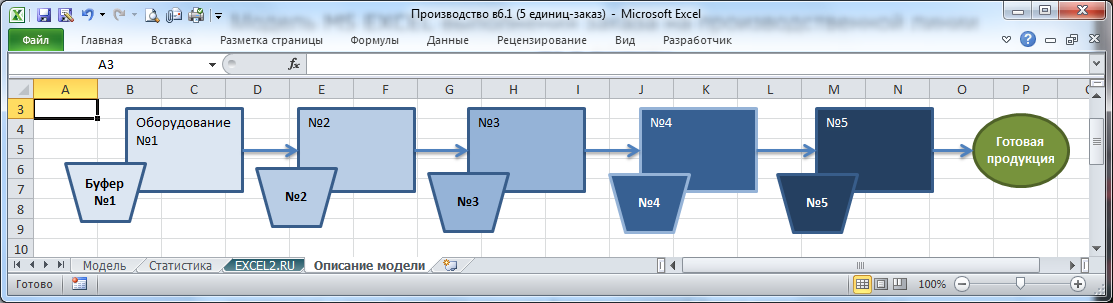

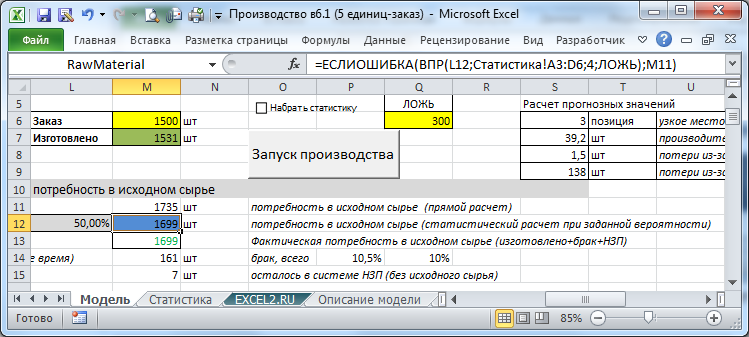

Краткое описание модели

Построим в MS EXCEL модель производственной линии, состоящей из 5 единиц оборудования. Каждая единица обрабатывает детали и передает дальше по цепочке пока не будет изготовлена готовая продукция.

Оборудование может простаивать из-за поломки (задается вероятность

выхода из строя оборудования

и случайная

величина длительности простоя

), также существует ненулевая вероятность получить

брак

при производстве деталей (совсем как в жизни).

Задается

производительность оборудования

(шт деталей/ час), как правило одна из единиц меньше по производительности, чем остальные. Эта единица называется

Узким местом

(bottleneck).

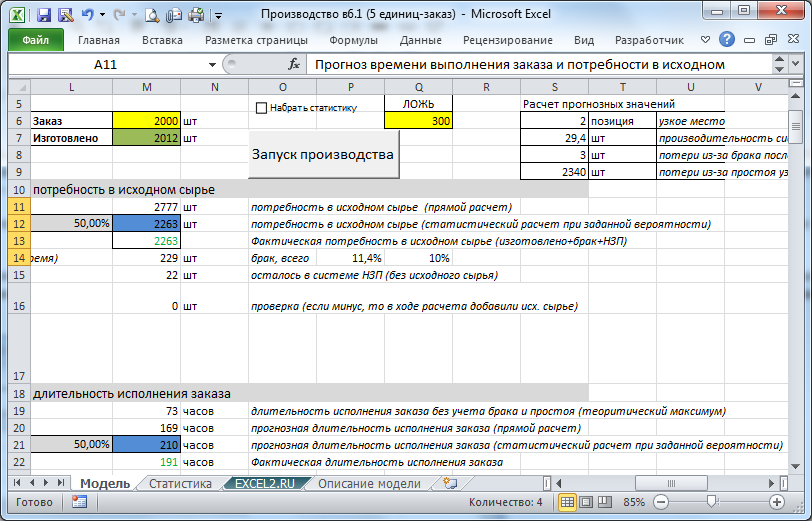

Поступивший заказ на изготовление N штук готовой продукции анализируется: вычисляется прогнозное время выполнения заказа и оценивается потребность в исходном сырье.

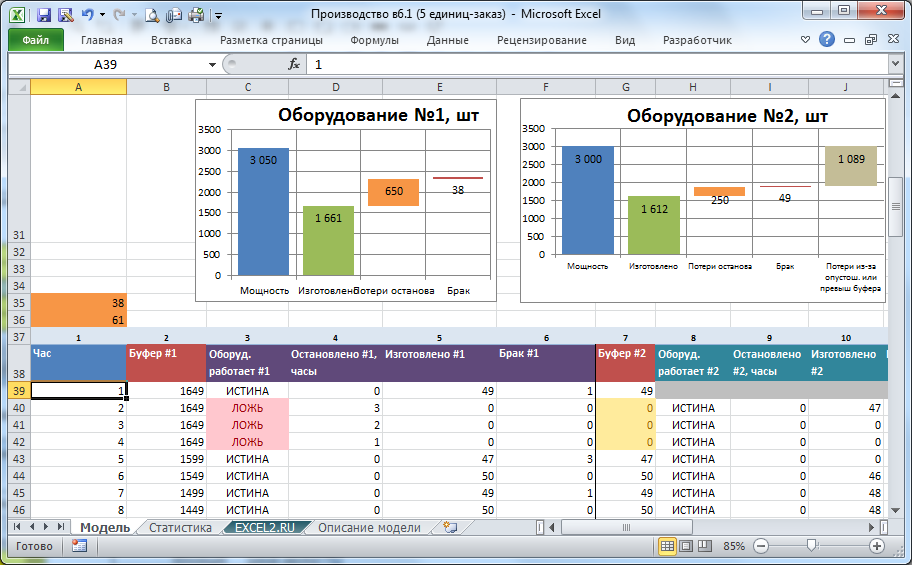

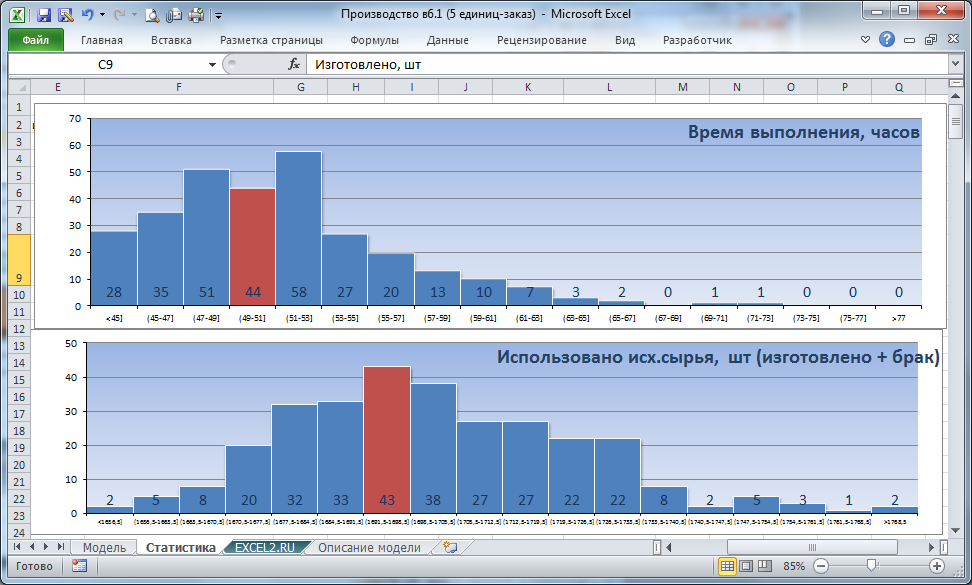

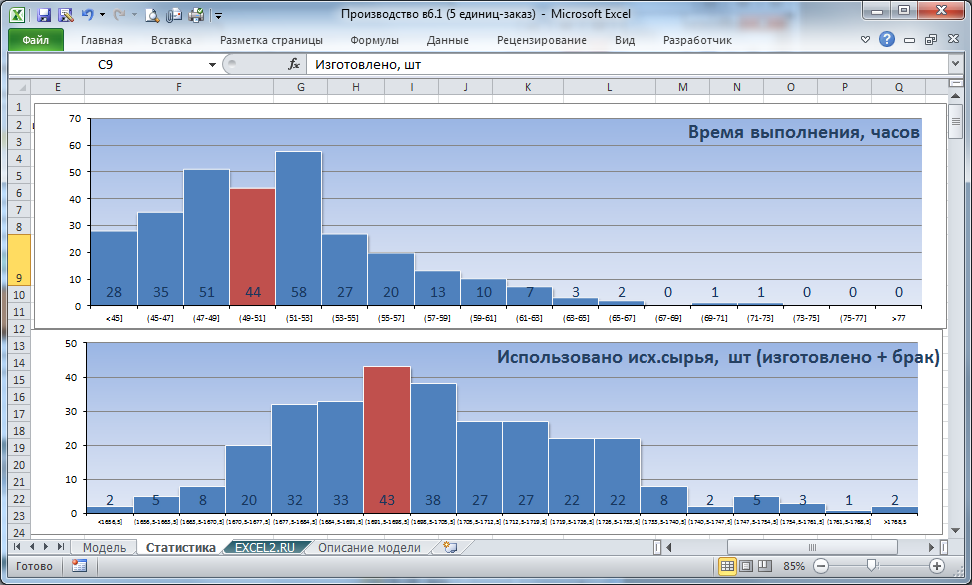

После нажатия кнопки «Запуск производства» сырье запускается в производство (выполняется программа на языке программирования VBA), на каждом временном шаге определяется работоспособность оборудования (не случилась ли поломка в соответствии с заданной вероятностью), а также вычисляется количество годных и бракованных изделий. Годные изделия, т.е. НЗП (незавершенное производство) передаются на следующий передел. Между оборудованием введены буферы для хранения НЗП. После завершения заказа выводится детальная информация о работе каждого оборудования и всей линии в целом (время простоя, полезная работа, количество брака и годных деталей, фактически потребленное сырье и время изготовления заказа). Строятся диаграммы.

Производительность линии определяется оборудованием с наименьшей производительностью (с учетом % брака) —

Узким местом

. Задача модели обеспечить Узкое место достаточным НЗП, чтобы оно не простаивало. Так как другие единицы оборудования имеют избыточную производительность, то в случае их бесперебойной работы буферы после них будут переполняться — в реальном производстве это будет приводить к увеличению инвестиций в оборотные средства. Поэтому модель позволяет ввести критический уровень буфера, после которого он перестает пополняться (предшествующая единица оборудования временно приостанавливает работу). Кроме того, модель минимизирует остаточный НЗП в системе (тот который остается после завершения выполнения заказа). Это достигается предварительным расчетом потребности в исходном сырье (статистический расчет при заданной вероятности брака и простоя).

Данная упрощенная модель работает только с единичным заказом, работа программы завершается сразу после того как этот заказ выполнен.

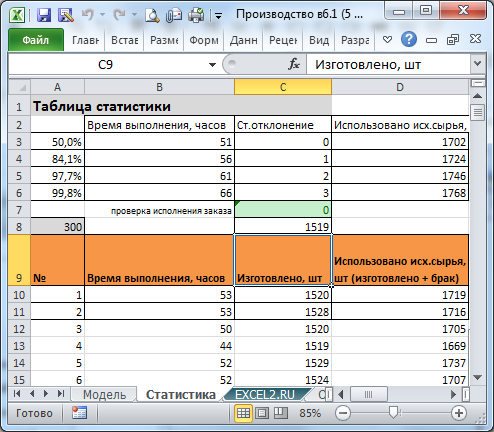

Набор статистики и оценка величин

У модели 2 основных задачи — оценить время исполнения заказа и спрогнозировать потребность в сырье для его выполнения. Поскольку обе этих величины являются случайными величинами (так как заданы ненулевые вероятности простоя и брака), то вычислить их точно невозможно. Можно лишь дать оценку среднего значения этих случайных величин. Для этого нужно оценить среднее и дисперсию неизвестного распределения этой случайной величины (см.

эту статью о точечных оценках

).

Оценить среднее время исполнения заказа и среднее значение потребности в сырье можно, в принципе, обычными формулами зная % брака и вероятность простоя (это также реализовано в модели). Но, гораздо точнее набрать статистику и оценить эти величины статистическими методами. Кроме того, у нас появится возможность построить интервальную оценку (например, «Заказ будет выполнен в течение 120 часов с 95% вероятностью»).

Для набора статистики модель прогоняет несколько десятков раз производство данного заказа и вычисляет среднее время выполнение заказа (количество прогонов задается в желтой ячейке Q6), а также время за которое заказ будет выполнен, скажем, с 95% вероятности. Аналогичные вычисления производятся и для оценки потребности в сырье.

Эти дополнительные вычисления с лихвой окупаются: после завершения «реального» производства с оцененным количеством исходного сырья, в НЗП остается (в среднем) материал примерно равный производительности системы за 1 шаг времени (как правило, в буфере перед последней единицы оборудования). Также мы знаем точность нашего предсказания времени изготовления заказа и можем, например, не только дать точечную оценку этой величины, но и построить

доверительный интервал

.

После изменения любого параметра системы (вероятность брака и простоя, длительность простоя, величина заказа, производительность оборудования) необходимо заново запускать набор статистики.

Как работать с программой

Программу можно скачать, нажав кнопку

Файл примера

внизу или вверху статьи.

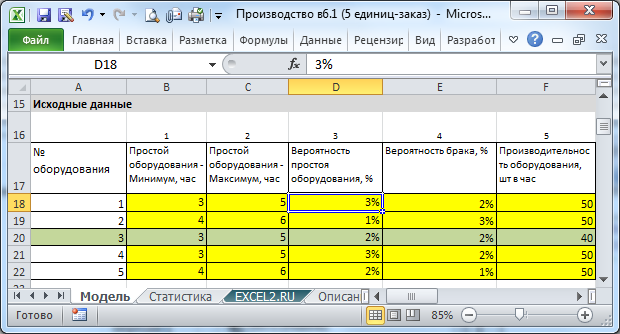

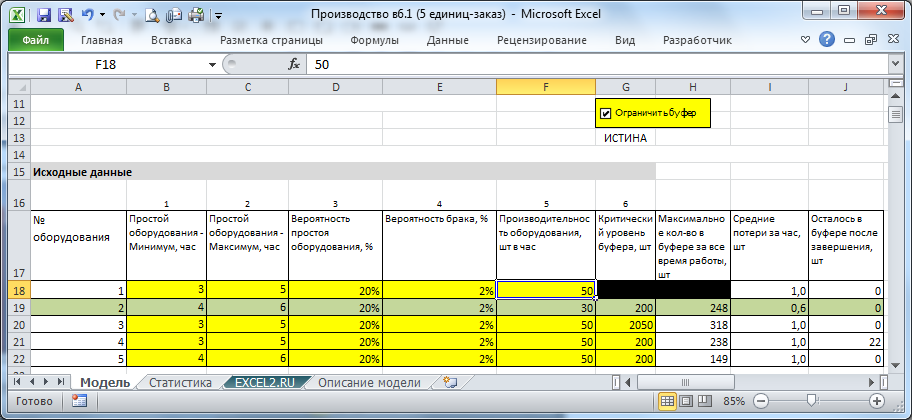

Шаг1: заполнить таблицу B18:G22 с исходными данными

Ячейки, которые требуют заполнения — выделены желтым. Основные данные, это конечно «Производительность оборудования, шт в час». При разработке модели предполагалось, что производительность оборудования отличается на 20-30%, максимум на 50%. Иначе, какой смысл объединять в производственную линию столь разное оборудование? При этом одна из единиц имеет минимальную производительность (узкое место) и определяет производительность всей системы. Можно, конечно задать всем машинам одинаковую производительность, или задать разницу по производительности в 200-300% или определить 2 узких места — программа будет работать, но алгоритм затачивался именно на 1 узкое место.

Как было сказано выше, в модели полагается, что оборудование может простаивать, например из-за поломки, остановки на ремонт или отсутствия персонала (но не из-за отсутствия материала для обработки). В это время полезной работы не совершается. Вероятность такого простоя задается в % (на каждом временном шаге есть небольшая, например 2-3 %, вероятность того что машина работать не будет). Длительность простоя задается в часах (задается диапазон, например от 3 и до 5 часов). Конечно, в модели можно задавать любые разумные значения, но устанавливать вероятность более 20% вряд ли имеет смысл — что это за оборудование, если оно постоянно простаивает?

Даже если поломка не случилась, производственника ждет еще одна напасть — брак. Вероятность этого события также может быть любой разумной от 0 до 20%. Можно и больше задать, модель выдержит, но возникнет вопрос «Есть ли у Вас технология?».

Для того, чтобы наиболее производительные машины не производили горы незавершенной продукции, которые Узкое место не сможет перерабатывать в том же темпе, в программе можно задать «Критический уровень буфера, шт» выше которого предшествующая машина останавливает свое производство (на Узкое место это естественно не распространяется). Как только уровень НЗП понизится ниже этого уровня — машина вновь заработает. Данную опцию можно отключать с помощью флажка.

Также необходимо указать размер заказа — количество продукции, которое нужно изготовить. Обычно размер заказа выбирается таким образом, чтобы он был выполнен за 100-800 циклов (часов).

Шаг2. Набор статистики

Для того, чтобы оценить

время выполнения заказа

и

потребность в исходном сырье

потребуется набрать статистику, т.е. «прогнать» модель несколько десятков раз с заданными параметрами (вероятности брака и простоя, а также величины заказа). Поскольку в модели присутствуют случайные величины, каждый раз будут получаться слегка различные значения

времени выполнения заказа

и

количества исходного сырья.

Для набора статистики нужно установить флажок «Набрать статистику» (связанная с ней ячейка Q5 отобразит значение ИСТИНА) и нажать кнопку Запуск производства. Через 5-7 секунд расчеты будут завершены и на листе Статистика будут построены гистограммы — это оценка плотности распределения случайных величин

время выполнения заказа

и

количество исходного сырья.

Теперь у нас есть не только средние значения этих величин, но и

стандартное отклонение

, позволяющего оценить степень разбросов около

среднего

.

Шаг3. Расчет и отображение результатов

После завершения набора статистики переходим к моделированию. Для моделирования производственного процесса нужно снять флажок «Набрать статистику» (связанная с ней ячейка Q5 отобразит значение ЛОЖЬ) и нажать кнопку Запуск производства.

Как видно из картинки выше, прогнозные величины

время выполнения заказа

и

количество исходного сырья

(в синих ячейках) совпадают или близки к фактическим (зеленые ячейки и ячейки с числами, выделенные зеленым цветом шрифта). Так заказ выполнен с небольшим превышением в 5 шт, прогнозная потребность в исходном сырье совпала точно, а время исполнения отклонилось на 20 часов от среднего (258 против 278 прогнозных часов). Почему потребность в исходном сырье совпала, а время выполнения на 7% меньше? Дело в том, что стандартное отклонение величины

количество исходного сырья

составляет 24,6 шт (см. лист Статистика), что составляет 0,7% от среднего, а стандартное отклонение величины

время выполнения заказа

составляет 9% от среднего. Т.е. разброс второй величины значительно больше, что снижает точность прогнозирования. Почему разброс величины

время выполнения заказа

на порядок больше? Дело в том, что на разброс величины

количество исходного сырья

влияет только % брака, а на разброс величины

время выполнения заказа

влияет еще и вероятность простоя, а также случайная длительность простоя.

Подобные рассуждения о результатах модели позволяют определить факторы уже реальной производственной системы, на которые нужно воздействовать, чтобы повысить точность оценки предсказания/ исполнения заказа, сократить срок исполнения заказа или снизить НЗП. В нашем случае, для повышения точности прогнозирования заказа (и сокращения времени исполнения), очевидно, нужно снижать вероятность простоя. Для построения целевого ориентира программа позволяет смоделировать идеальную производственную систему, в которой нет простоев и/или брака.

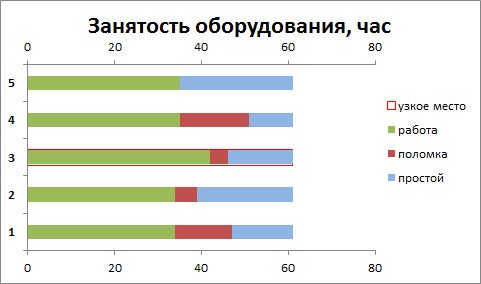

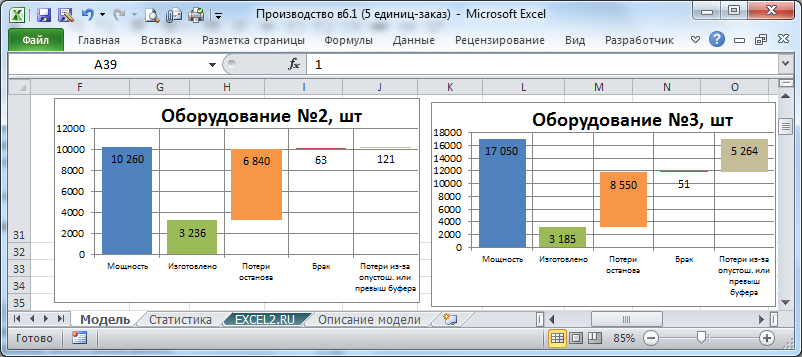

После завершения расчета на листе Модель для каждой единицы отображаются диаграммы, позволяющие оценить чем занималась конкретная единица в течение всего времени производства.

На диаграмме выше видно как различается работа «узкого места» (№2) и оборудования с более высокой производительностью (№3). Если узкое место не работало только из-за вынужденного останова, то оборудование №3 простаивало из-за опустошения предшествующего буфера или из-за превышения объемов наработанного НЗП в последующем буфере.

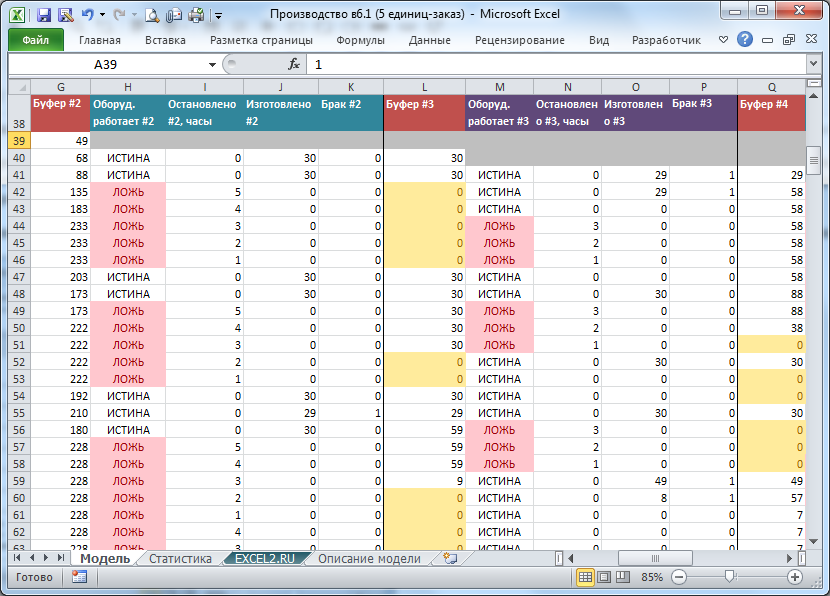

Также на листе доступна детальная расшифровка работы по каждому часу.

Реализация модели в MS EXCEL

Модель полностью построена на решениях MS EXCEL подробно описанных на сайте excel2.ru:

построение диаграмм,

работа с функциями,

условное форматирование,

выпадающие списки,

именованные диапазоны,

элементы управления формы

гистограмма распределения.

Так же рекомендуется иметь представление об

Описательной статистике

и

Функции распределения

.

Что дальше?

Данная программа имеет демонстрационные цели. Дальнейшее совершенствование возможно в следующих направлениях:

- вместо 1 заказа можно обрабатывать несколько, с указанием желаемого времени изготовления;

- реализовать систему «вытягивания» (в производство запускает ровно столько изделий, сколько востребовано заказами);

- сделать несколько различных продуктов, использовать разные типы полуфабрикатов;

- ввести операцию сборки изделия из разных полуфабрикатов и настраиваемую длину производственных цепочек;

- учесть рабочее время оборудования и наличие персонала;

- ввести в модель стоимостные параметры (цена ресурсов, стоимость 1ч работы оборудования;

- предложить варианты оптимизации производственной системы (максимизация пропускной способности системы, максимизация прибыли за период и т.д.)

Примечание

: если требуется использовать данную модель для расчета производственной линии состоящей из двух, трех или четырех единиц оборудования, то нужно сделать производительность лишних единиц в разы больше, чем остальных.

Написано admin в 9 января, 2012. Опубликовано в Аналитика деятельности

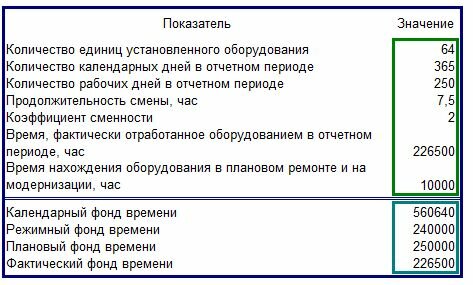

Для характеристики экстенсивной загрузки оборудования изучается баланс времени его работы. Он включает календарный, режимный, плановый и фактический фонды времени, сравнение которых позволяет установить: степень выполнения плана по вводу оборудования в эксплуатацию; возможности лучшего использования оборудования; резервы времени за счет сокращения затрат времени на ремонт.

Теги:excel, оборудование, основные средства, расчет

Trackback с вашего сайта.

ПЛАНИРОВАНИЕ

Составление бизнес-плана для инвестиционного проекта

Любые преобразования на предприятии — расширение

производства, его перевооружение, начало производства новых изделий или

оказания услуг — в подавляющем большинстве случаев связаны с необходимостью

привлечения внутренних или внешних инвестиций.

Н. А. Дубинский

РУКОВОДСТВО К ДЕЙСТВИЮ

Как найти оптимальное решение производственного процесса

Управление производством предполагает постоянное принятие

решений. Каждое принятое решение выбирается из определенного множества

допустимых альтернатив.

А. Ф. Гарифулин

Оптимизация загрузки оборудования в Excel

Загрузка оборудования — одна из важных и интересных задач

при планировании производственной деятельности. Если стоит задача распределить

выпуск продукции на имеющееся оборудование, то порой ее решить бывает не

просто. А если необходимо загрузить оборудование таким образом, чтобы расходы

на выпуск продукции были минимальными, то здесь без средств Excel обойтись

трудно.

В данной статье рассмотрено поэтапное планирование загрузки

оборудования с целью достижения минимизации расходов.

О. С. Илюшина

УПРАВЛЕНИЕ ПРЕДПРИЯТИЕМ

Формирование производственной работы по обеспечению качества

продукции

Сегодня многие производители понимают, что именно качество

производимой продукции может повысить прибыль и объемы продаж. Поэтому в данной

статье рассматривается формирование производственной работы по обеспечению

качества продукции.

Е. В. Шестакова

УПРАВЛЕНИЕ ФИНАНСАМИ

Машиностроительное предприятие: концепция

финансово-экономического управления

В проектах реформирования предприятия в рамках оптимизации

системы управления финансами встает одна из ключевых задач по разработке

концепции финансово-экономического управления. В статье рассматривается проект указанной концепции для

условного машиностроительного предприятия — ведущего производителя нефтяного

оборудования в России.

Н. Н. Дворец

Создание службы управления рисками на промышленном

предприятии

Основной целью данной статьи является построение системы

управления финансовыми рисками промышленного предприятия. Анализ сущности

финансовых рисков позволит сформировать алгоритм управления финансовыми

рисками.

М. В. Ключников

УПРАВЛЕНИЕ ЗАТРАТАМИ

Влияние структуры затрат на показатели работы производственной компании

В данной статье вы узнаете про анализ и управление затратами

на производстве, реализацию продукции и изучение их влияния на финансовые

результаты предприятия, а также о том, какие пути снижения себестоимости

позволят рационально распределять материальные и временные ресурсы, получать

дополнительную прибыль.

В. И. Семенов

Управление нормативных отходов и расчета прямых затрат в

химической промышленности

В статье изложена методика формирования нормативных отходов

и расчета плановых прямых затрат при производстве полимерной упаковки. Данная

методика поможет не только выявить сверхнормативные затраты, но и построить систему

ценообразования.

Л. И. Киюцен

ЧАСТНАЯ ПРАКТИКА

Опыт построения логистической цепочки на малом предприятии

В настоящее время весьма актуальны проблемы построения

грамотной логистической цепочки на производственном предприятии. В то же время

очень мало отечественных предприятий, где логистические процессы были бы

действительно отлажены. Еще меньше таких предприятий среди малого и среднего

бизнеса.

В данной статье рассматривается практический опыт

формирования логистической системы управления на предприятии ООО «Русь».

Р. Е. Мансуров

СПЕЦИФИКА ДЕЯТЕЛЬНОСТИ

Планирование рентабельного сырного производства

Производство сыра считается популярным видом бизнеса в нашей

стране. Сыр, как и многие другие продукты, которые присутствуют в рационе практически

всех людей, всегда будет пользоваться спросом. Завод по производству сыра

является доходным предприятием. Многие предприниматели приходят в этот бизнес в

буквальном смысле с нуля. Другие же имеют определенный опыт работы или даже

собственное дело в пищевой и животноводческой отрасли.

Т. Г. Моисеева