Создадим модель для определения оптимального размера партии товара, при котором общие переменные затраты минимальны. Затраты связаны с процедурой заказа и хранением партии на складе, и зависят от размера партии. Также учтем ограничение, связанное с размером склада. Расчет будем проводить с помощью надстройки Поиск решения. Для простейшего случая задачи приведем аналитическое решение.

Задача основана на EOQ-модели (Economic Order Quantity, Экономичный размер заказа). Сначала рассмотрим классическую EOQ-модель, затем добавим ограничение, связанное с размером склада и найдем решение с помощью

Поиска решения

. (пример с сайта

www.solver.com

)

EOQ-модель

Изделия на склад поступают регулярно одинаковыми партиями размера Q (в каждой партии Q изделий), а со склада выходят по одному изделию (продаются или запускаются в производство). Предполагается, что количество изделий на складе уменьшается равномерно от Q до 0, а затем, происходит мгновенное пополнение склада новой партией (на величину Q) и так несколько раз в течение года, где D – это величина годового спроса на изделия. Соответственно, пополнение происходит D/Q раз в год. В этой модели 2 источника затрат:

- затраты, связанные с процедурой закупки партии товара;

- затраты на хранение изделий на складе.

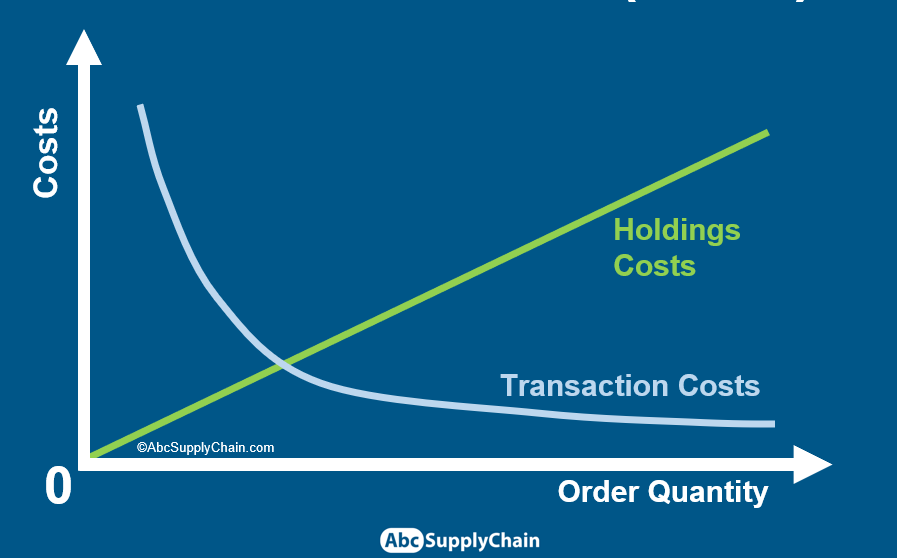

Стоимость процедуры закупки одной партии фиксирована и равна K, она включает затраты на погрузку, разгрузку, доставку и пр. Суммарная стоимость закупки всех партий в течение года =K*D/Q. Годовая стоимость хранения одного изделия =h (включает содержание склада, охлаждение, страховку и пр.). Среднее количество изделий, хранящееся на складе =Q/2 (т.к. количество равномерно убывает от Q до 0), годовая стоимость хранения изделий =h*Q/2. Обратим внимание, что чем больше размер партии Q, тем выше расходы на хранение (=h*Q/2), но меньше стоимость закупки (=K*D/Q). Для определения оптимального размера партии (Q*) существует аналитическое решение. Общие затраты на хранение и закупку (TC): TC=K*D/Q+h*Q/2

После дифференцирования по Q определим Q* — размер партии, при которой TC минимальны.

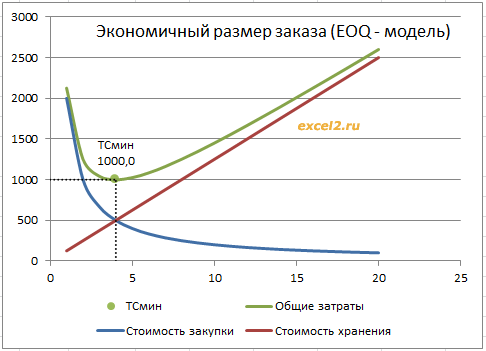

Q*=SQRT(2*D*K/h) — формула Уилсона. На рисунке ниже приведены графики стоимости закупки, стоимости хранения и суммарные затраты (см.

файл примера

).

К сожалению, рассмотренная модель зачастую не отражает более сложную окружающую нас действительность: спрос подвержен изменениям, время исполнения закупочной процедуры не постоянно, на складе оставляют некий переменный запас изделий и др. В следующей модели мы учтем ограниченность размера склада. Для определения оптимального размера партии в данном случае нельзя будет применить Формулу Уилсона, но задачу можно решить с помощью

Поиска решения

. Покажем, как это сделать.

EOQ-модель с ограничением по объему склада

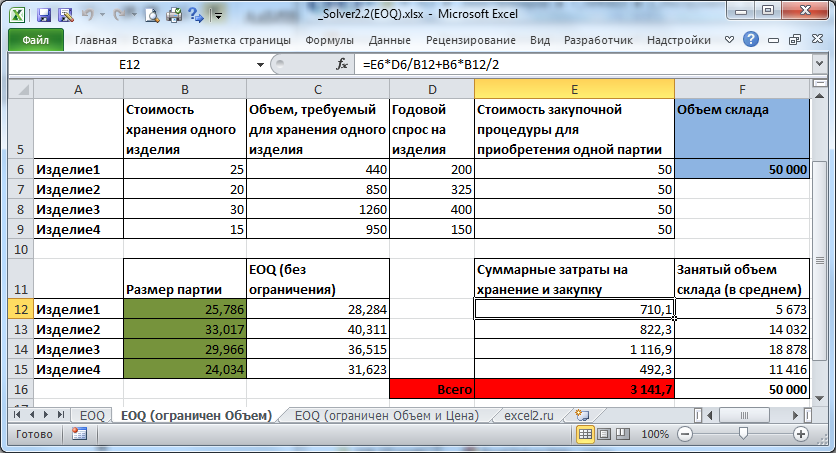

Усложним предыдущую задачу, добавив ограничение на объем склада, и рассмотрим поставку и хранение сразу 4-х разных изделий. У каждого изделия своя стоимость хранения и стоимость закупочной процедуры.

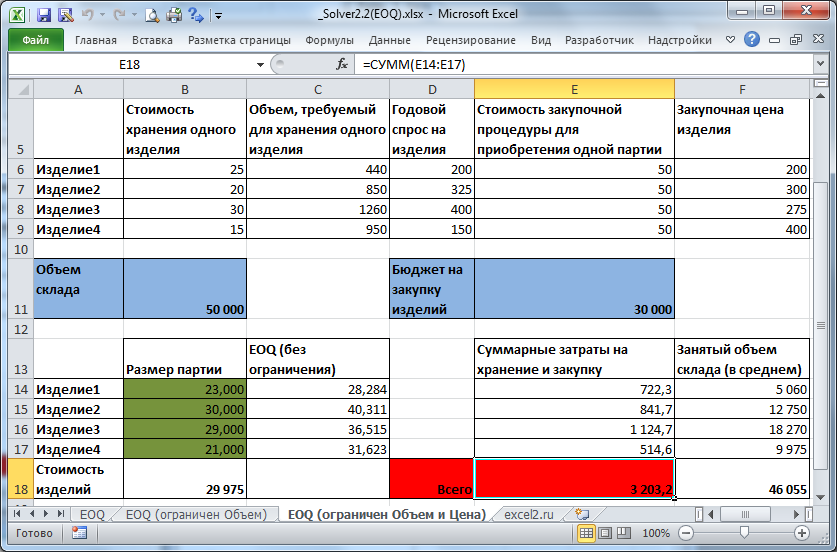

На рисунке ниже приведена модель, созданная для решения этой задачи (см.

файл примера, лист EOQ (ограничен объем)

).

Переменные (выделено зеленым)

. В качестве переменных модели следует взять количество изделий в партии (4 переменных для каждого изделия).

Ограничения (выделено синим)

. Объем склада не должен быть меньше, чем общий объем партий.

Примечание

. Т.к. партии разных изделий приходят независимо друг от друга и количество изделий равномерно убывает от Q до 0, то в среднем количество изделий, находящихся на складе, будет равно половине партии (это допущение необходимо для сравнения с EOQ моделью).

Целевая функция (выделено красным)

.

Общая стоимость закупки и хранения, д.б. минимальна.

Примечание

: для удобства настройки

Поиска решения

используются

именованные диапазоны

.

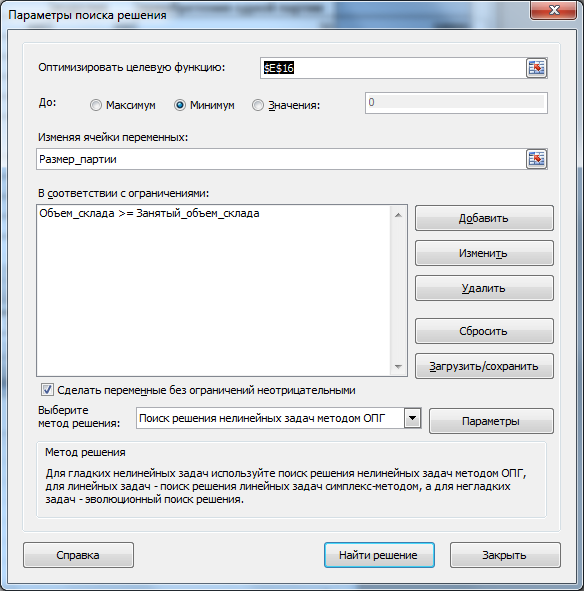

Обратите внимание, что модель не линейная: Целевая функция (TC) зависит от переменных (Q) по нелинейному закону: TC=K*D/Q+h*Q/2 Поэтому в окне

Поиска решения

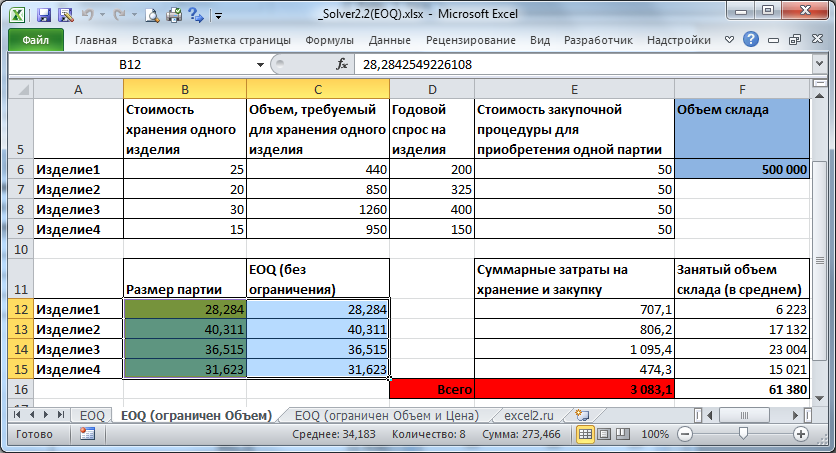

выберите метод для решения нелинейных задач. Формулы модели не должны содержать ошибок, поэтому не оставляйте ячейки переменных пустыми: в качестве начальных условий будут взяты 0 значения, что вызовет ошибку #ДЕЛ/0! Если ослабить ограничение (взять большой объем склада, скажем 500 000), то найденное решение будет близко или даже совпадать с расчетами, выполненными по Формуле Уилсона.

EOQ-модель с ограничением по объему склада и закупочной цене

Усложним предыдущую задачу, добавив ограничение на стоимость закупки изделий. Также потребуем, чтобы количество изделий в партиях было четным числом (см.

файл примера, лист EOQ (ограничен объем и цена)

).

В параметрах

Поиска решения

можно установить Целочисленную оптимальность =0. При Целочисленной оптимальности =5% решение начинает сильно зависеть от начальных условий (установите сначала переменные равным 1, затем =26). В первом случае будет найдено решение 23, 30, 30, 20, а во втором 24, 31, 30, 19. Дело в том, что целевая функция в обоих случаях будет отличаться совсем незначительно (гораздо менее 5%).

Вводная статья про

Поиск решения

в MS EXCEL 2010

находится здесь

.

How often and in what quantity should you order products? This is what we will try to answer in this article with the economic order quantity (EOQ) or Wilson formula.

EOQ formula, step-by-step tutorial in Excel:

Economic Order Quantity definition & meaning (EOQ)

The Economic Order Quantity (EOQ) is also known as the Wilson formula.

It should be known that Mr. Wilson did not invent the formula. It is rather, Ford Whitman Harris, who developed the mathematical principle. Mr. R. H. Wilson, an industrial consultant specializing in inventory management, then used it and applied the formula to optimize inventory.

The EOQ formula aims to find the optimal quantity Q to order for inventory replenishment.

The goal is to find the balance between two factors driving the costs: the cost to order and the cost to hold inventory.

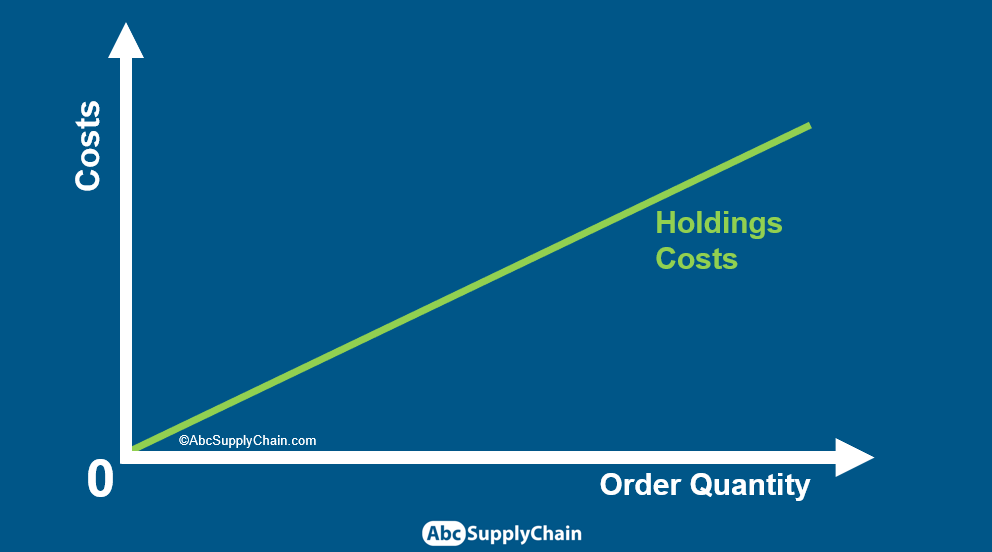

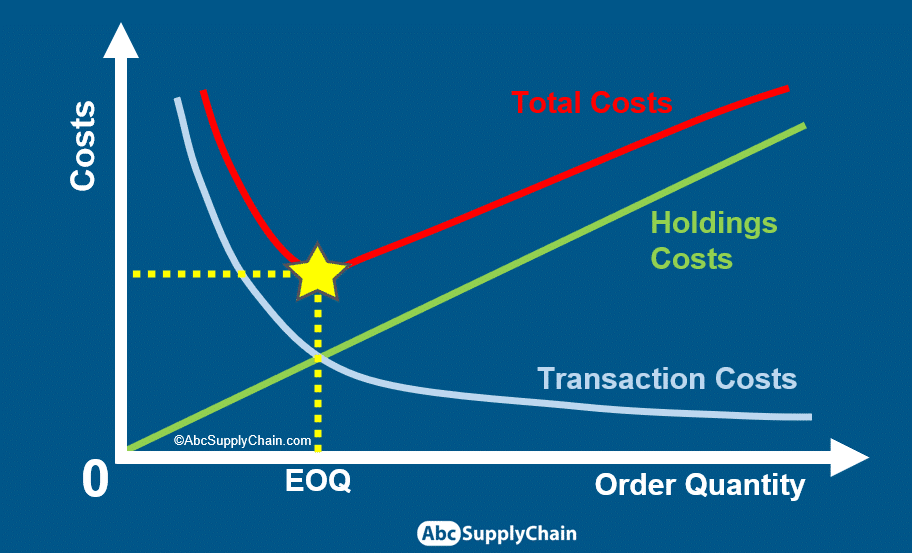

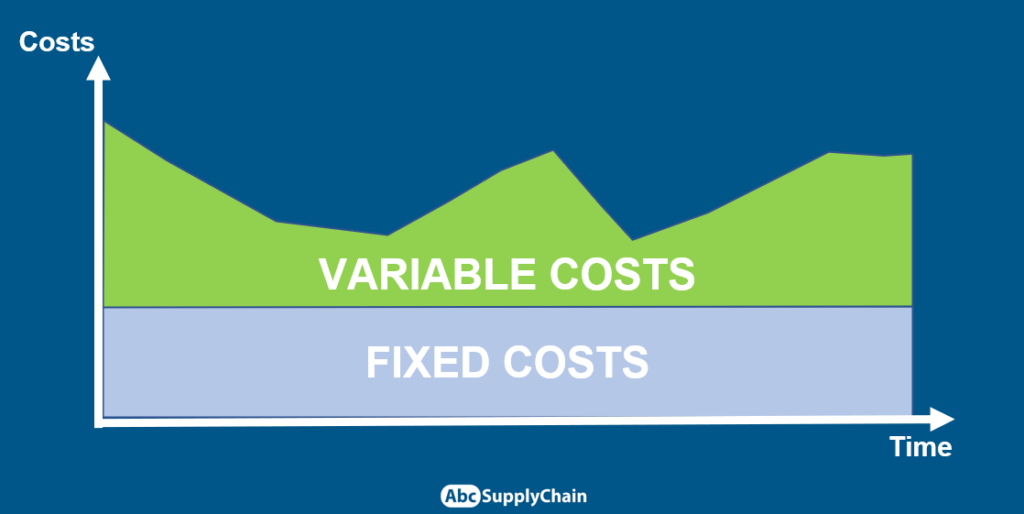

On one hand, the more quantities you order (Q is big), the more expensive it is. The cost of owning inventory (Holding Costs) will increase proportionally to the quantity, as shown on the graph below:

On the other hand, the more you order at once (Q is big too) the less costly it is. If you sell a thousand pieces, it is much more profitable to order 1000 pieces once, than 1000 orders of 1 piece. This ordering cost is also known as Transaction Cost. It is inversely proportional to the quantity ordered:

Now let’s get a look at the Total Costs curve, which is the sum of the Holding Costs and Transactions Costs. We reach the minimum of this curve for a specific Order Quantity, when the Holding Costs equal the Transactions Costs. So, by finding the intersection point of the Holding Costs and Transactions Costs curves, we find the less costly quantities to order: this is the EOQ.

We saw we can solve the EOQ problem graphically. We can also use directly the mathematical solution.

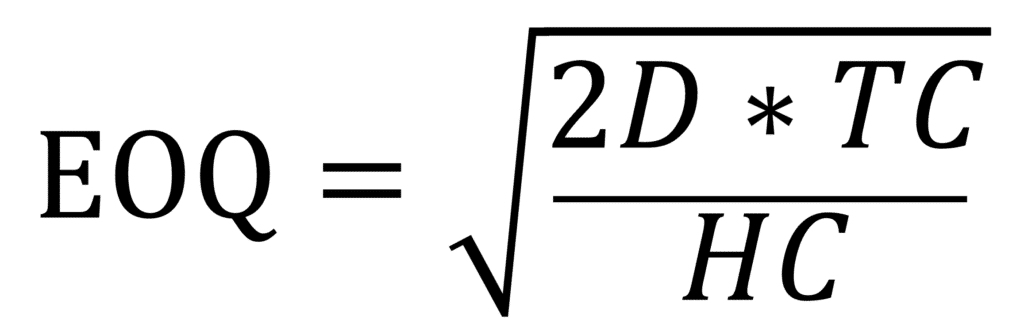

Here is the EOQ formula:

We have those 3 parameters:

- D = Demand or consumption forecast

- TC = Transaction costs

- HC = Holding costs

EOQ formula: tutorial in Excel

We will now see examples in Excel. You can simply download the EOQ CALCULATOR HERE:

Let’s take an example with Nike shoes.

Demand

For the Demand, you can take the quantity planned over the desired period (usually 12 months). In this example, we will take 12,000 thousand pairs of Nike shoes size 43. We assume the demand is constant over the year.

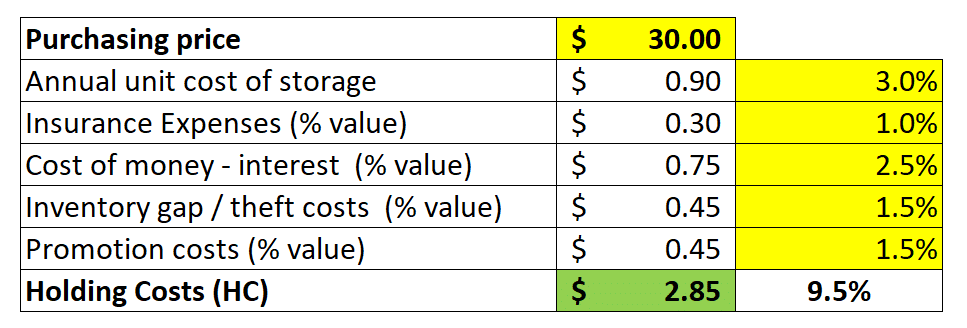

Holding cost

The cost of Stock ownership or Holding Stock (HC) is the cost of having a product immobilized in your warehouse, in your store, or in your factory. People often tend to underestimate this cost, because they only consider cash costs and storage costs. However, there is much more to take into account:

- Annual unit cost of storage (in % or in value)

- Insurance costs (a % of the value of your stock)

- Cash costs (credit to finance the stock)

- Theft and inventory gaps

- Promotion costs (promotion volume over the year / total turnover).

In the example above, we use a percentage of the Item Purchase Price. I recommend you to have a chat with your Finance Department to get those values.

The total Holding Costs for our Nike shoes are $2.85, which represents 9.5% of the purchase price.

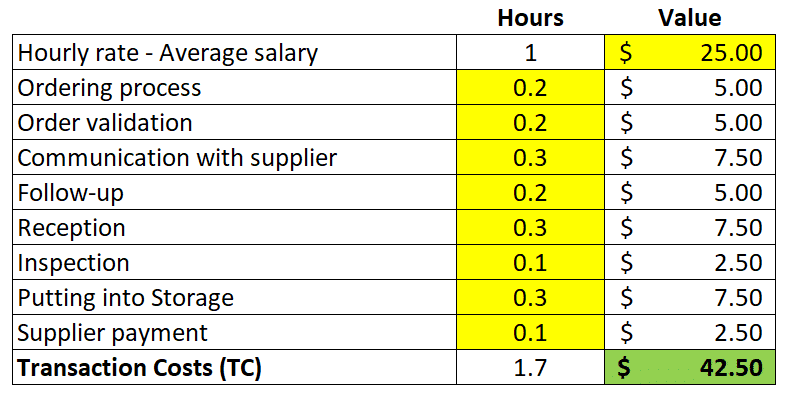

Transaction costs

The cost of placing an order or Transaction Costs (TC) is a little more complex because it includes the fixed costs of many processes involved in each order.

There are different methods of calculation. You can first take all the departments and people who work on order placement, and divide the total cost by the number of orders per year. This method is not optimal: generally, an employee does not work only on orders.

The method I recommend is to try to estimate the number of hours spent on each process. Here are the most common processes listed below:

You may add or remove processes depending on your specific business procedures. You can deduct the cost of each process using an average salary per hour.

In this example, we have a total of 1.7 hours to handle one order, which represents $42.5. It is a fixed cost per order.

Application of the EOQ Formula

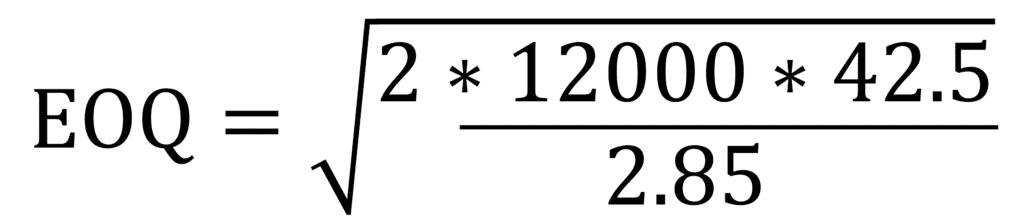

Now, we can apply the formula:

D = Demand = 12 000

TC = Transaction Costs = $42.5

HC = Holding Costs = $2.85

We get an EOQ of 598 qty. As it is simpler to use round values for order management, we can round up the final result:

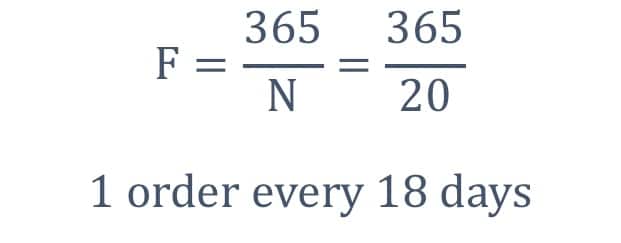

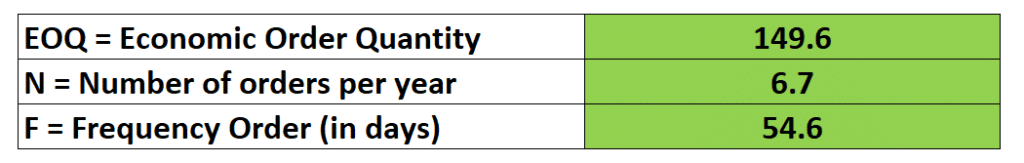

The annual number of orders N is given by the annual demand D divided by the Quantity Q of one order. Thus, for Q = EOQ, we have:

To get the frequency of orders over the year, we must divide the number of days per year by the number of orders:

Here is a summary diagram of the example:

EOQ Calculation: another example

We have another pair of shoes, a bit fancier and therefore with lower annual demand, let’s say 1000.

The demand is lower, but the purchase price is higher, which leads to a higher holding cost (HC). The Transaction Costs remain the same.

Because D is lower and HC higher, we end up with a lower Economic Order Quantity: a more expensive and less demanded product is ordered much less frequently.

We order the item every 2 months, compared to 18 days in example 1.

5 Limits of the EOQ formula

The EOQ formula has some limits.

The main problem is that we consider all parameters are constant.

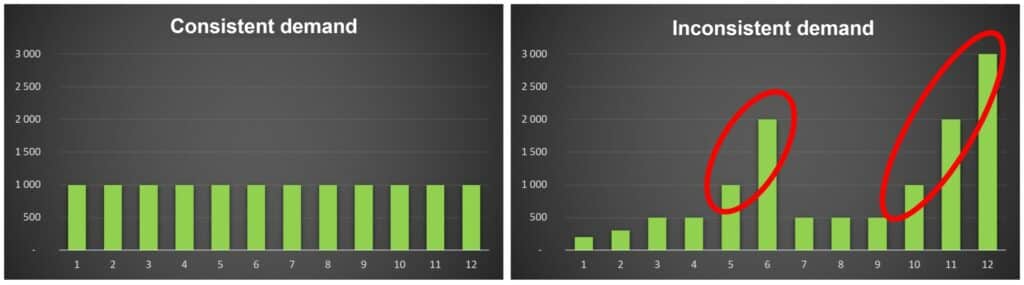

Limit 1: Unstable demand

One of the main assumptions we made is that the demand is constant.

However, this is not necessarily the case, and you may have an unstable demand with peaks in demand or seasonality.

So, using the previous example, you may not order every 18 days. Otherwise, you will be overstocked at a time of low demand and under-stocked at a time of high demand.

You would need to adjust the frequency of ordering. The fixed EOQ quantity (600 quantities per order in the example) remains relevant. In peak periods, you could “group orders” and order multiples of 600 like 1200, 1800… In low sales periods, you could order less frequently.

Limit 2: The purchase price

Another assumption is the constant purchase price. In general, suppliers offer discounts depending on the quantities ordered. If so, it is advisable to record the purchase prices according to different order levels, as shown in the table below.

Sometimes, the discounts on the purchase price are attractive and make the EOQ analysis much less relevant. In this case, you can choose to order more quantities per order.

Limit 3: Inconsistent costs

The formula considers that all costs are constant, including transportation and storage. This is not always the case: for example, you have fixed costs in a warehouse (rent, depreciation of machines) but also have variable costs like workforce or even electricity.

I advise you to not seek perfection: focus on what works best. Focus on the costs that have the most impact on your business, and find an easy way to quantify them (such as a percentage of the purchase price). This will give you a good direction.

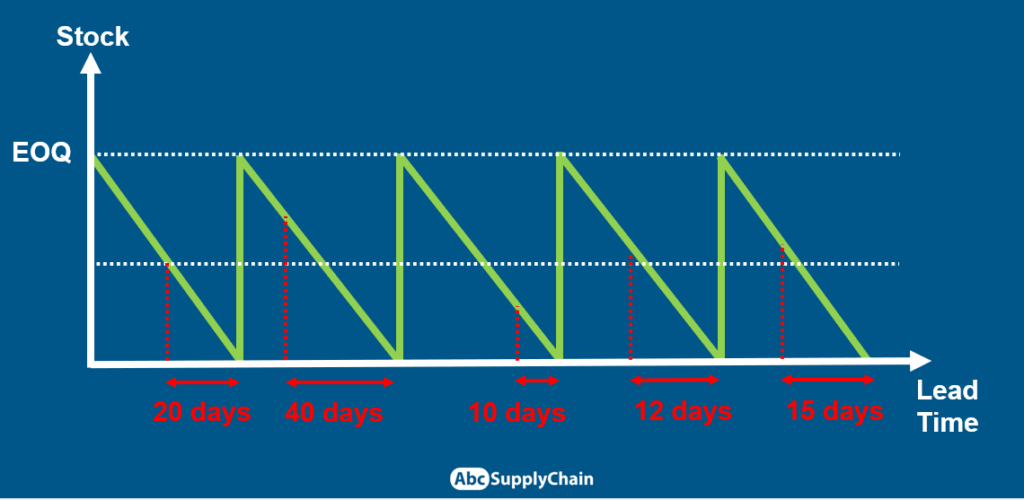

Limit 4: Inconsistent or unpredictable lead time

The formula considers supply lead time as constant. But in reality, lead time may vary over the year, and you have uncertainty about the supply delays.

For example, If you can anticipate and see 2 clear patterns during the year (big lead time during summer and shorter ones the rest of the year) then you can easily recalculate the EOQ formula. If you have high uncertainty on the lead time for the whole year, then you need a deeper analysis.

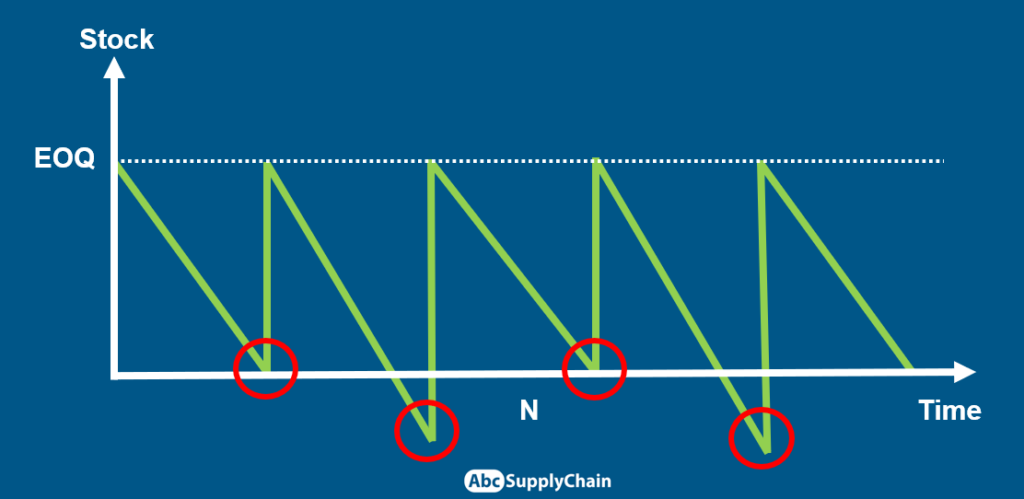

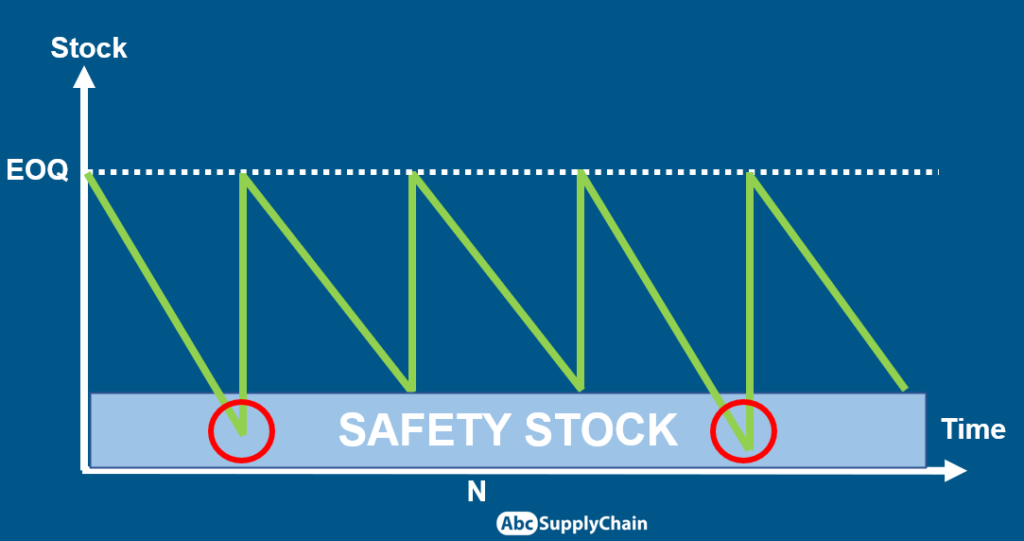

Limit 5: No Safety Stock

Finally, if we assume all parameters are constant and stable, then we do not consider safety stocks. But in the reality of the operations, it is impossible to not cover supply and demand risks. Today’s markets are more and more volatile and uncertain. Therefore, it is essential to hold safety stocks to face this uncertainty, which can strongly impact your profits and your customer service rate.

Thus, we must combine the EOQ with a safety threshold, as shown in the graph below:

To know more about Safety Stock calculations, Reorder Point calculations, and Inventory Management policies, check out my article: Safety Stock Formula & Calculation: 6 best methods.

Conclusion

The Economic Order Quantity is a good tool to minimize total costs, as it is the theoretical optimal quantity to order in Inventory Management. We saw how to use the EOQ formula in Excel through various examples, and we deducted the corresponding frequency to order.

The formula itself has limitations. The main ones are:

- Purchase price discounts: it can be more attractive in comparison to the EOQ savings. Then, the quantities per order can be bigger than the EOQ.

- Demand & Lead time not steady: need to vary the frequency and group orders.

- No Safety Stock: using EOQ doesn’t cover any risk

The last two problems can be partially solved using a reorder point policy with safety stocks.

The EOQ formula is an overly simplistic solution to a very broad problem (as with any problem in Supply Chain). Still, it is a good starting point. By trying to implement it in your inventory management, you will be more aware of your own supply chain challenges.

I have seen so many businesses where order management was lacking the most basic rules or processes. In those cases, implementing simple inventory management principles step-by-step can often bring great results.

Take action and don’t wait. I like this quote from Jeff Bezos, Amazon’s CEO:

Most decisions should probably be made somewhere around 70% of the information you wish you had. If you wait for 90%, in most cases, you’re probably slow.

Jeff Bezos

EOQ: Your Action Plan

- Download the Wilson Formula Excel here, Test it first with a few products, the most important for your business. Then use it progressively with your entire items portfolio.

- Calculate the EOQ for your business

- Compare the Quantity to order with your current settings (important)

- Adjust major deviations

- Review your production batches size / orders / MOQ

Become an Inventory Management Expert

If you want to go to the next level, join my next Inventory Management Workshop (free): “How to avoid shortages and overstocks in times of great uncertainty”.

During this webinar, I will share with you:

👉 My method for dealing with sales and supplier uncertainty: 13 parameters to master

👉 How to reduce your inventory and increase your service rate simply and automatically

👉 Excel files and case studies presented live (Zara, H&M, Amazon…)

Founder of AbcSupplyChain | Supply Chain Expert | 15 years experience in 6 different countries –> Follow me on LinkedIn

При работе с поставщиками всегда существует дилемма: закупать большими

партиями, экономя за счет редкой транспортировки, но зато теряя на хранении и

омертвляя капитал, либо закупать мелкими партиями, часто, тратя время и деньги

на заказ и обработку?

Работает или нет?

Математика позволяет найти оптимальный уровень запасов товара, минимизирующий

суммарные затраты на покупку, оформление и доставку заказа, а также хранение

товара. Как любая математическая модель, она требует постоянных величин, чтобы

работать.

Потому эта формула используется в практике, но только для товаров, которые

имеют достаточную и постоянную статистику, спрос на которые стабилен,

форс-мажорные условия по данным моделям редко встречаются. По сути, мы говорим

о товарах постоянного спроса, для которых эта формула будет работать.

В российской логистике идут споры по поводу применимости этой модели —

насколько она жизненна? Жизненна для товаров стабильного спроса. Оговоримся

сразу: мы не ставим целью рассмотреть все аспекты применения этой формулы, — по

ней достаточно написано учебников и научных статей. Но мы рассмотрим главное —

как она работает и что нужно, чтобы начать ее применять. Следуя принципу «от

простого к сложному», примените ее для одной закупаемой позиции от одного

поставщика. Дальше уже сами поймете, как распространить теорию на вашу практику.

Модель требует тщательного сбора косвенных данных по работе магазина.

Конкретно необходимо посчитать два важных параметра, прежде чем начать

применение формулы Уилсона:

* первое — это стоимость размещения заказа (т. е. во сколько обходится

посчитать, оформить, отправить заказ поставщику, получить его и оприходовать);

* и второе — издержки хранения заказов (т. е. сумма, которую тратит магазин

на приемку, оформление, сортировку, хранение, упаковку, перевозку этого товара).

Стоимость размещения заказа

Стоимость размещения заказа (иногда ее еще называют «издержки пополнения

заказа») зависит от частоты, с которой они размещаются. Если менеджер отдела

закупок заказывает, например, посуду, то его трудозатраты на заказ двух наборов

посуды будет не намного меньше, чем на заказ двухсот наборов. Соответственно,

расходы на размещение заказа будут тем ниже, чем больше будет заказана партия.

В стоимость размещения заказа обычно входят затраты на:

* поиск поставщика (например, посещение выставок);

* ведение переговоров (как вариант, даже чай и кофе, выпитые во время

переговоров);

* оформление и отправку заказа (время менеджера по закупкам);

* отслеживание транспортировки (время и усилия менеджера, иногда расходы на

связь);

* анализ статистической информации по движению запаса;

* принятие заказа по его прибытии;

* оформление претензий по качеству;

* сверку документов;

* транспортировку, если она не включена в стоимость товара;

* оплату транспортных тарифов сторонних организаций;

* расходы на подачу транспорта и погрузо-разгрузочные работы;

* ведение счетов поставщика и другие расходы.

Наиболее удобным, хотя и не самым точным методом является деление общих

годовых расходов отдела закупок (заработная плата работников отдела,

материальные и накладные расходы, командировки, расходы на проведение

переговоров и презентаций) на число подаваемых за год заказов. Этому можно

противопоставить точный хронометраж работы сотрудника и выборочное обследование

в целях определения средних затрат времени на подготовку и подачу заказов.

ПРИМЕР. В качестве наглядного примера рассмотрим расчет затрат на отдельный

заказ.

Магазин закупает бытовую технику. Товар — холодильник. Поставка, как правило,

осуществлялась небольшими партиями (4–5 шт. ). Стоимость размещения и приемки

заказа складывается из стоимости факторов, которые требуются непосредственно

для проведения работ:

* фактор 1 — работа менеджера по закупкам;

* фактор 2 — работа грузчика, принимающего товар;

* фактор 3 — работа оборудования по приемке (погрузчика, штабелера);

* фактор 4 — транспортировка холодильника с центрального склада до магазинов

сети.

ФАКТОР 1

Фактор стоимости — время работы менеджера по закупкам. З/п = $ 800 /мес.

Итого: $ 800 /22/8 = $ 4,55 /ч

Среднее время операций по заказу для 1–20 холодильников — 1,5 ч.

Стоимость фактора: $ 4,55 ? 1,5 = $ 6,825.

ФАКТОР 2

Фактор стоимости — время работы складского рабочего. З/п = $ 400 /мес.

Итого: $ 400 /22рабочих дня в месяц /8 ч = $ 2,30/ч.

Требуемое время на приемку 1–5 холодильников — 20 мин.

Стоимость фактора: $ 2,30 ? 20/60 = $ 0,76

ФАКТОР 3

Стоимость фактора складывается из амортизации и затрат на обслуживание

погрузчика. Фактор стоимости — время работы погрузчика. Исходя из срока полной

амортизации за 5 лет ставка фактора = $ 1,00 /ч. Учет затрат на обслуживание

примерно удваивает ставку фактора.

Стоимость фактора: $ 1,00 ? 2 ? 20/60 = $ 0,70

ФАКТОР 4

Фактор стоимости — стоимость транспортировки холодильника в пределах города и

время работы грузовой «Газели». Стоимость часа работы — 10 $, минимальное время

работы — 4 часа + 1 час на подачу, на перевозку четырех холодильников по городу

в два магазина требуется 8 часов.

Общая стоимость доставки одного холодильника: $ 10 * 8 / 4 = $ 20.

Общая стоимость операций по заказу и приемке: $ 6,825 + $ 0,76 + $ 0,70 + $

20 = $ 28,29.

Средние издержки (K) на закупку одного холодильника: $ 28,29 / 4 штуки = $

7,07.

Как показывает практика, расхождение в подсчетах издержек на 5–10% не столь

существенно влияет на общую сумму экономичного заказа.

Важно одно: чем больше величина заказа (например, если привезем партию

холодильников, состоящую не из 4 штук, а 20), тем дешевле нам обойдется заказ:

K = $28,29 / 20 штук = $1,41.

Значит, надо привозить больше?

Издержки хранения заказов

Издержки хранения включают стоимость оборотных средств, замороженных в

складских запасах, затраты на содержание товара на складе и другие издержки,

связанные с физическим присутствием товаров в магазине. Сюда необходимо

добавить налоги на имущество и страхование запасов, расходы из-за недостач или

из-за ограничения срока годности, усушка-утруска, расходы, связанные с

хранением запасов (например, за аренду занимаемых помещений, за пользование

отоплением, светом и т. д. ).

Лучше всего работу по подсчету издержек доверить бухгалтерии, объяснив, что

именно нужно посчитать:

* капитальные затраты или затраты на иммобилизацию средств, вложенных в

запасы (убытки от замораживания капитала);

* основная и дополнительная заработная плата работников склада и сотрудников

отдела снабжения, связанных с работой склада;

* плата за основные фонды склада;

* текущие расходы на содержание склада;

* расходы на оплату управленческого персонала;

* стоимость израсходованных при приемке материалов (коробки, гофротара,

стрейч-пленка);

* затраты на работы, проводимые с хранимыми товарами (упаковка, сортировка,

перемещения в магазин и т. п. );

* потери от естественной убыли;

* убытки от снижения потребительских качеств товара в результате хранения

(порча, усушка, бой, потеря товарного вида и т. п. );

* стоимость страхования и налоги.

Точно подсчитать издержки по содержанию запасов довольно сложно. Две части

списка затрат на хранение запасов — капитальные затраты и затраты на содержание

запасов — имеют наиболее высокий удельный вес в общей сумме расходов на

хранение запасов, так как стоимость рисков и потерь, как правило, не поддается

точному учету и планированию.

ПРИМЕР. Определим уровень издержек на хранение (S) методом средней стоимости.

Приняв «стоимость упущенной возможности» за 10%, мы получим стоимость

содержания запасов (в виде коэффициента):

S = 21600 (вся сумма издержек) / 335000 (вся стоимость запасов) + 0,10 = 0,16

Стоимость содержания запасов на каждую сотню рублей запаса составляет 16 руб.

в год или S = 16%.

Так получается, надо привозить меньше?

Экономически обоснованный заказ

Нужно привозить не много и не мало, а столько, сколько позволяет нам

минимизировать свои затраты.

Модель Уилсона и помогает найти оптимальное для заказа количество продукта для

запасов, при котором издержки на его обработку и хранение минимальны. Это

называется «экономически обоснованный заказ» (ЭОЗ, или EOQ — economic order

quantity).

Чтобы рассчитать ЭОЗ, нужно знать издержки пополнения заказа (К), издержки

хранения (S), ежедневный спрос (v), стоимость единицы товара в закупочных ценах

(s) и общее количество дней, когда товар находится в продаже за год (t).

Модель Уилсона описывает закупку, которая характеризуется некоторыми

ограничения и имеет следующие условия:

* модель применяется для одного вида товара;

* уровень спроса постоянен в течение планового периода времени, т. е. мы

имеем дело с товаром группы Х;

* интервал времени между поставками постоянен и время доставки постоянно.

Время возможной задержки поставки тоже предсказуемо и ограничено;

* каждый заказ поставляется в виде одной партии (т. е. партия приходит

целиком сразу, без разбиения ее на более мелкие части, и приходуется сразу и

целиком). Каждый заказ приходит отдельной поставкой;

* затраты на размещение заказа постоянны. Цены на закупку постоянны;

* затраты на хранение запаса пропорциональны его размеру (т. е. мы имеем дело

не с драгоценными камнями и не с чугунными трубами диаметром в два метра);

* отсутствуют ограничения по производственным мощностям склада (склад может

принять оптимальный заказ);

* отсутствуют потери от дефицита;

* с поставщиком можно договориться об оптимальной величине партии.

Несмотря на эти ограничения, во многих компаниях достаточно товара,

попадающего под эту модель. Но если у вас в магазине товар исключительно

сезонный или коллекционный (салон меховых изделий или бутик обуви, или бутик

ювелирных изделий), если большинство товаров имеет нестабильный спрос, то нет

смысла применять эту модель.

Но если мы имеем дело с постоянно продающимися товарами повседневного спроса

(продукты питания, бытовая химия, бытовая техника, стоковая одежда и обувь,

товары для дома, текстиль, посуда и проч. ), то эта модель прекрасно работает.

Суть ее в том, что только в одной точке издержки на закупки и затраты

минимальны. Необходимо найти эту точку (Qw), чтобы тратить меньше.

График затрат на управление запасами в модели уилсона

Общие расходы

Q — размер заказа (шт. );

V — спрос или интенсивность (скорость) потребления запаса (шт. );

s — затраты на хранение запаса (у. е. );

K — затраты на осуществление заказа, включающие оформление и доставку заказа

(у. е. );

L — общие затраты на управление запасами в единицу времени (у. е. ).

Алгебраическая формула модели уилсона

QW(EOQ) — оптимальный размер заказа в модели Уилсона;

V — спрос или интенсивность (скорость) потребления запаса (шт. );

S — затраты на хранение запаса (у. е. );

K — затраты на осуществление заказа, включающие оформление и доставку заказа

(у. е. )

Со временем специалисты по закупкам осознали, что спрос на товары в течение

года колеблется. Формула была модифицирована с тем, чтобы учесть ожидаемый

спрос в грядущем месяце:

Сколько же оптимально заказывать тех же холодильников, если, как мы посчитали

ранее:

Количество рабочих дней = 360 дней

Стоимость пополнения запаса = 7 долларов

Спрос = 2 холодильника в день

Расходы на хранение = 16%

Стоимость единицы товара = 200 долларов.

ЭОЗ = v2 * 360 * 7 х 2 / 0,16 * 200 = 17,7 шт. (18 шт. )

ПРИМЕР. Варианты расчета ЭОЗ для различных товаров в таблице Excel. Разбейте

формулу Уилсона на две ячейки для простоты подсчета.

Как видим из таблицы, оптимальная величина заказа колбасы составляет 110 кг.

Но можно еще рассмотреть пример с недорогим пакетом, который постоянно

продается и имеет низкую стоимость. Оптимально привезти значительную партию

(около 2000 штук), так как стоимость пакетов невелика, а затраты на заказ

(усилия менеджера, транспортировка и т. п. ) — относительно стоимости самого

пакета велики.

Использованная литература

* Гаджинский А. М. , Практикум по логистике. 4-е изд. — М. : Дашков и К, 2005.

* Книга директора магазина. 2-изд. , улучш. и доп. / Под ред. С. В. Сысоевой —

СПб. : Питер, 2006.

* Стерлигова А. Н. , Семенова И. Оптимальный размер заказа, или Загадочная

формула Вильсона. Часть № 1, 2 // Логистика & система. 2005. № 2, 3.

* Стерлигова А. Н. О сугубой практичности формулы Вильсона // Логистика &

система. 2005. № 4, 5.

* Чеботарев А. А. Логистика и маркетинг (Маркетингологистика). — М. :

Экономика, 2005.

* Шрайбфедер Дж. Эффективное управление запасами. — М. : «Альпина Бизнес

Букс», 2005.

При разработке бюджета закупки материалов, зная потребности в их количестве для поддержания непрерывного процесса производства, могут применяться экономико-математические модели, позволяющие оптимизировать объем и график закупки материалов.

Одной из самых распространенных является «Модель экономически обоснованного размера заказа» (Economic ordering quantity, EOQ-model) более известная как модель (формула) Уилсона.

EOQ-model основана на минимизации совокупных операционных затрат, которые делятся на две группы:

-

затраты по размещению: сумма затрат по завозу товаров, расходы по транспортировке и приемке товаров. Определение затрат по размещению заказов на поставку производственных запасов определяется как отношение объема производственного потребления сырья, материалов за период к среднему объему одной партии поставки, помноженному на среднюю стоимость размещения одного заказа;

-

затраты по хранению товаров на складе предприятия как произведение половины среднего объема одной партии поставки сырья и средней стоимости хранения единицы производственного запаса.

Чем больше по объему партии закупки материально-производственных запасов, тем меньше операционные затраты по размещению заказов в определенном периоде, т. е. чем больше мы закупаем, тем реже производится завоз материалов, тем ниже сумма затрат по транспортировке, приемке и т. д. Однако наряду с этим большие объемы одной партии закупки увеличивают затраты на хранение материально-производственных запасов, так как увеличивается период хранения.

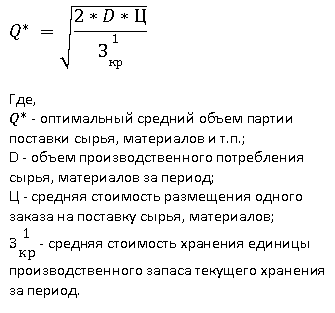

Чтобы оптимизировать затраты, связанные с приобретением и владением материально-производственных запасов текущего характера, в целях минимизации их общей величины используется формула Уилсона, имеющая вид:

Эффективное управление запасами – один из механизмов успешной деятельности практически любой компании. При оптимизации товарных запасов решаются два главных вопроса – какая величина должна быть у заказа и когда нужно заказывать товар. Основными условиями для расчета оптимального заказа считаются отсутствие дефицита продукции и не слишком высокий уровень запасов – не должно быть лишнего затоваривания склада. Не должно быть как избытка, так и недостатка товара.

Ориентация на запросы клиентов и действия конкурентов требует гибкости в управлении и быстрой реакции на новые условия ведения бизнеса. Одними из главных задач торгующей компании стали контроль спроса, быстрая замена ассортимента и оптимизация запасов.

Запасы с точки зрения логистики

Запасы – это часть оборотных средств, которая должна находиться в непрерывном движении. Если движения запасов нет – это может привести к убыткам предприятия. Излишние запасы приводят к замораживанию капитала и нехватке денежных средств для текущих бизнес-процессов. А дефицит продукции приводит к недополучению прогнозируемой прибыли. Объем запасов должен определяться в первую очередь объемом продаж, свойствами продукции, возможными перебоями в поставках и условиями приобретения/доставки товара.

Запасы – это ключевая категория в логистике, которая имеет две стороны медали. Рост размеров запасов приводит к устойчивости системы и бесперебойной реализации товаров клиентам. Но одновременно увеличиваются затраты на их хранение и замораживаются материальные и финансовые ресурсы. Поэтому перед компанией стоит задача по оптимизации запасов – определяется тот уровень, при котором минимизируются затраты на их управление.

В основе оптимизации лежит противоречие между двумя группами затрат – издержками хранения запаса и издержками на доставку и размещение заказа. Что выгоднее – заказывать товар часто небольшими партиями или делать крупные заказы, но редко? При больших объемах уменьшаются затраты на доставку и размещение заказа, но увеличиваются затраты на хранение запасов. В случае маленьких партий увеличиваются издержки доставки, но уменьшаются затраты хранения – товар быстро продается. Где золотая середина? Как сделать общие затраты минимальными?

Классическая формула Уилсона и ее параметры

Формула Уилсона появилась в начале 20 века и представляет классический вариант расчета оптимального размера заказа (ОРЗ) с целым рядом ограничений для ее использования, которые мы рассмотрим чуть дальше. Но для изучения основных факторов, из которых формируется размер заказа, она подходит идеально. В основе формулы предположение, что заказ приходуется на склад в тот момент, когда предыдущие запасы стали равны нулю.

Итак, формула Уилсона имеет вид:

Qопт = 2*F*SC,

где Qопт – оптимальный размер заказа в натуральных или денежных единицах измерения;

С – издержки/затраты на хранение единицы товарного запаса в расчетном периоде (в денежных единицах измерения/единицу запаса);

F – стоимость размещения/обработки одного заказа (в денежных единицах);

S – потребность (величина спроса) в запасе в расчетном периоде (в денежных или натуральных единицах).

Затраты хранения (С)

Издержки на хранение запаса прямо пропорциональны (имеют прямую зависимость) размеру заказа. Чем большая партия товара поступает для хранения на склад, тем дороже обходится ее содержание. Иногда затраты хранения рассчитывают приблизительно как 20–30 % от стоимости запаса на складе.

Стоимость размещения заказа (F)

Этот параметр состоит из постоянных затрат на выдачу заказов, в которые входят такие виды издержек:

- на работу отдела закупок, в том числе зарплату менеджеров;

- на поиск поставщиков и переговоры, документальное сопровождение заказа;

- представительские расходы и т. д.

Чем реже заказывается товар, тем меньше затраты на размещение заказа.

Часто модель Уилсона представляют графически в виде трех графиков (издержек хранения, издержек размещения заказа и общих издержек). Размер оптимального заказа в этом случае определяется как точка пересечения графиков затрат хранения и затрат размещения. Эта точка соответствует интервалу минимальных общих затрат на третьем графике. А это значит, что оптимальный размер заказа такой, что соответствует минимальным общим затратам.

На основании ОРЗ (Q) и прогноза потребления (S) за расчетный период можно рассчитать частоту формирования заказов за период:

N (количество заказов/период) = S/Q.

Например, прогнозируемый спрос за квартал 500 тонн листовой стали, а ОРЗ составляет 50 тонн. Значит N = 500/50 = 10 заказов за три месяца.

Условия использования модели

Формула Уилсона основана на ряде условий, которые практически не могут быть выполнены в реальном бизнесе. Рассмотрим перечень допущений, необходимых для работы этой модели:

- расчет выполняется только для одного вида продукции;

- постоянство спроса в течение расчетного периода;

- среднее значение запаса равно половине объема заказа;

- временной интервал от поставки до поставки не меняется;

- затраты хранения запаса рассчитываются исходя из его среднего объема;

- издержки размещения заказа и цена закупки постоянны;

- каждый заказ – это отдельная поставка, которая приходуется одновременно (мгновенная поставка) в тот момент, когда запас нулевой;

- отсутствие транспортного, сезонного, подготовительного и страхового запаса;

- мощности склада неограниченны и нет потерь от дефицита продукции;

- производственный цикл имеет постоянную длительность.

На практике все эти условия выполнить невозможно, поэтому были созданы различные модификации формулы Уилсона, которые учитывают особенности работы предприятий в реальных условиях.

Оптимизация формулы для коммерции

В современных бизнес-условиях, когда постоянство спроса и бесперебойные поставки являются фантастическими понятиями, использование модели Уилсона возможно больше теоретически. Поэтому формула была адаптирована для различных ситуаций работы с запасами и имеет теперь целый ряд модификаций:

- модель с постепенным пополнением запасов:

Qопт = 2*F*SC*(1-S/D), где D – объем поступления ТМЦ на склад за расчетный период;

- модель работы с заказом большого ассортимента товаров:

Qi = Si* (2*F)/(S*I), гдеSi–потребность в одном наименовании ТМЦ, а Sи I–вектор потребностей и вектор затрат на хранение различных наименований товара;

- модель, учитывающая потери от дефицита продукции:

Qопт = 2*F*SС*H+CH, где Н – это издержки за счет дефицита продукции.

Существуют также модели с использованием оптовых скидок при закупке больших партий, с учетом возмещения НДС, при ограниченном бюджете и др.

При использовании любой модификации нужно учитывать, что все исходные параметры приводятся к одному расчетному периоду. Для определения спроса/потребности нужно пользоваться краткосрочным прогнозом продаж. Вы можете подобрать модель расчета оптимального заказа исходя из условий деятельности вашего предприятия.

Основные проблемы управления запасами

Классическая формула – это идеальный расчет, а на практике существует множество факторов, которые влияют на качество исходных данных и, соответственно, на полученный результат. Рассмотрим проблемы, которые могут возникать в процессе управления запасами:

- размер заказа зависит от ряда дополнительных факторов: неравномерности спроса в течение заданного промежутка времени, отдаленности поставщика, финансовых ограничений, условий и способов транспортировки;

- необходимость учитывать все разнообразие запасов – текущие запасы, сезонные, страховые и т. д.;

- большое количество характеристик, которые нужно учитывать при оптимизации запасов: размер заказа, время заказа, время поставки, промежуток времени между заказами, величину страхового запаса;

- разные системы контроля за наличием и объемами запасов (например, периодический контроль, непрерывный контроль) и правильность их применения;

- ошибки в прогнозировании продаж, которые учитываются при расчете размера оптимального заказа;

- выполнение заказов увеличивается во времени, если они размещены в удаленных районах;

- плохое взаимодействие различных служб логистики, от которых зависит формирование запасов.

На практике полученная из расчетов величина оптимального заказа часто меньше, чем минимальная партия отгрузки у поставщика или установленная партия транспортного предприятия (поддон, контейнер и т.д.). Тогда происходит согласование и утверждение корректировки заказа под необходимые стандарты.

Пример расчета

Несмотря на все ограничения формулу можно применять для решения практических бизнес-задач в случае наиболее весомых и стабильных ТМЦ (определяются с помощью АВС-анализа). Рассмотрим пример. Пусть компания торгует сахаром в мешках по 50 кг и годовой спрос S составляет 4000 тонн. Чтобы применить формулу Уилсона нужны следующие исходные данные:

- Стоимость размещения заказа F состоит из фонда зарплаты менеджеров (20 000 руб.) и стоимости аренды офиса (10 000 руб.). Итого: 30 000 руб.

- Затраты на хранение С включают капитальные затраты, стоимость аренды склада, стоимость погрузки/выгрузки, зарплаты кладовщика, водителя, затраты на сертификацию и лицензирование и т.д. Эта сумма составила 48 000 руб./тонну.

- Рассчитываем оптимальный размер заказа Qопт =(2*30000 руб.*4000 тонн)/48000 руб./тонну= 70,71 тонна

- Грузоподъемность вагона 68 тонн, поэтому имеет смысл делать поставки вагонами 5 раз/месяц — 4000 тонн/12 месяцев/68 тонн=4,9

- В данном расчете не учитывается страховой/гарантийный запас (запас на случай непредвиденного сбоя в поставках или резкого увеличения спроса), который влияет на сумму затрат на хранение.

Рациональное управление товарными запасами – один из факторов финансового успеха любого предприятия. Какая должна быть величина оптимального заказа и его периодичность – основной вопрос при пополнении запасов. Используйте в работе компании элементы математического моделирования, адаптируйте формулу Уилсона под реальные бизнес-процессы – это позволит найти баланс между затратами на хранение и затратами на транспортировку и размещение заказа. Оптимальные запасы без затоваривания и дефицита освобождают денежные ресурсы и ведут к постоянному росту прибыли и увеличению лояльности клиентов.