Содержание

- Как построить диаграмму по таблице в Excel?

- Как добавить данные в диаграмму в Excel?

- Как поменять местами оси в диаграмме Excel?

- Как закрепить элементы управления на диаграмме Excel?

- Как сделать диаграмму в процентах в Excel?

- Диаграмма Ганта в Excel

Любую информацию легче воспринимать, если она представлена наглядно. Это особенно актуально, когда мы имеем дело с числовыми данными. Их необходимо сопоставить, сравнить. Оптимальный вариант представления – диаграммы. Будем работать в программе Excel.

Так же мы научимся создавать динамические диаграммы и графики, которые автоматически обновляют свои показатели в зависимости от изменения данных. По ссылке в конце статьи можно скачать шаблон-образец в качестве примера.

Как построить диаграмму по таблице в Excel?

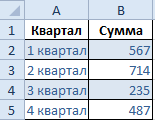

- Создаем таблицу с данными.

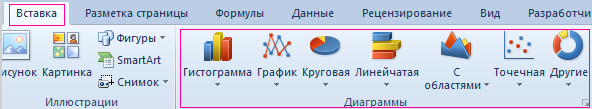

- Выделяем область значений A1:B5, которые необходимо презентовать в виде диаграммы. На вкладке «Вставка» выбираем тип диаграммы.

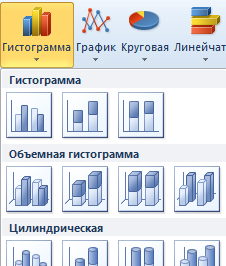

- Нажимаем «Гистограмма» (для примера, может быть и другой тип). Выбираем из предложенных вариантов гистограмм.

- После выбора определенного вида гистограммы автоматически получаем результат.

- Такой вариант нас не совсем устраивает – внесем изменения. Дважды щелкаем по названию гистограммы – вводим «Итоговые суммы».

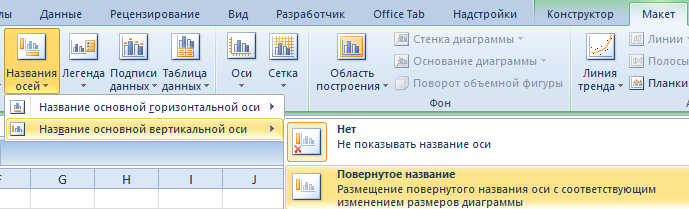

- Сделаем подпись для вертикальной оси. Вкладка «Макет» — «Подписи» — «Названия осей». Выбираем вертикальную ось и вид названия для нее.

- Вводим «Сумма».

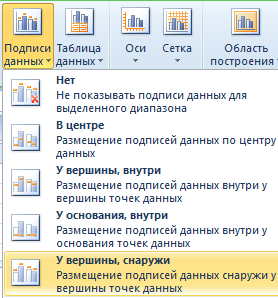

- Конкретизируем суммы, подписав столбики показателей. На вкладке «Макет» выбираем «Подписи данных» и место их размещения.

- Уберем легенду (запись справа). Для нашего примера она не нужна, т.к. мало данных. Выделяем ее и жмем клавишу DELETE.

- Изменим цвет и стиль.

Выберем другой стиль диаграммы (вкладка «Конструктор» — «Стили диаграмм»).

Как добавить данные в диаграмму в Excel?

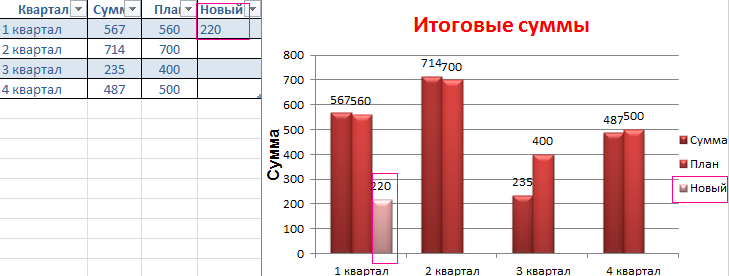

- Добавляем в таблицу новые значения — План.

- Выделяем диапазон новых данных вместе с названием. Копируем его в буфер обмена (одновременное нажатие Ctrl+C). Выделяем существующую диаграмму и вставляем скопированный фрагмент (одновременное нажатие Ctrl+V).

- Так как не совсем понятно происхождение цифр в нашей гистограмме, оформим легенду. Вкладка «Макет» — «Легенда» — «Добавить легенду справа» (внизу, слева и т.д.). Получаем:

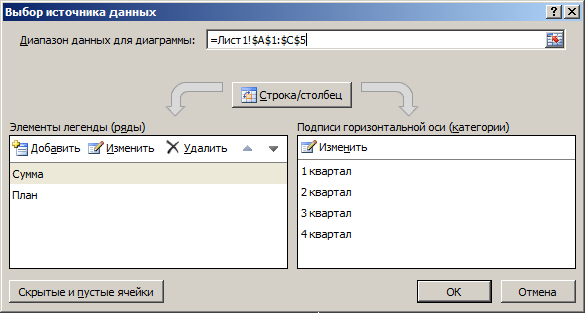

Есть более сложный путь добавления новых данных в существующую диаграмму – с помощью меню «Выбор источника данных» (открывается правой кнопкой мыши – «Выбрать данные»).

Когда нажмете «Добавить» (элементы легенды), откроется строка для выбора диапазона данных.

Как поменять местами оси в диаграмме Excel?

- Щелкаем по диаграмме правой кнопкой мыши – «Выбрать данные».

- В открывшемся меню нажимаем кнопку «Строка/столбец».

- Значения для рядов и категорий поменяются местами автоматически.

Как закрепить элементы управления на диаграмме Excel?

Если очень часто приходится добавлять в гистограмму новые данные, каждый раз менять диапазон неудобно. Оптимальный вариант – сделать динамическую диаграмму, которая будет обновляться автоматически. А чтобы закрепить элементы управления, область данных преобразуем в «умную таблицу».

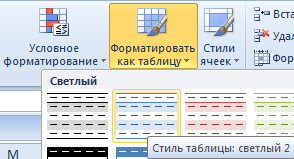

- Выделяем диапазон значений A1:C5 и на «Главной» нажимаем «Форматировать как таблицу».

- В открывшемся меню выбираем любой стиль. Программа предлагает выбрать диапазон для таблицы – соглашаемся с его вариантом. Получаем следующий вид значений для диаграммы:

- Как только мы начнем вводить новую информацию в таблицу, будет меняться и диаграмма. Она стала динамической:

Мы рассмотрели, как создать «умную таблицу» на основе имеющихся данных. Если перед нами чистый лист, то значения сразу заносим в таблицу: «Вставка» — «Таблица».

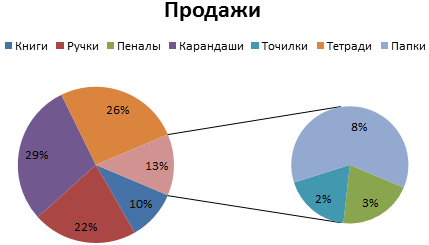

Как сделать диаграмму в процентах в Excel?

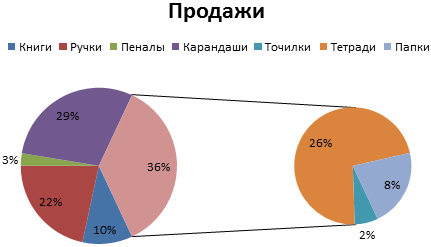

Представлять информацию в процентах лучше всего с помощью круговых диаграмм.

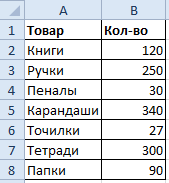

Исходные данные для примера:

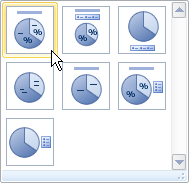

- Выделяем данные A1:B8. «Вставка» — «Круговая» — «Объемная круговая».

- Вкладка «Конструктор» — «Макеты диаграммы». Среди предлагаемых вариантов есть стили с процентами.

- Выбираем подходящий.

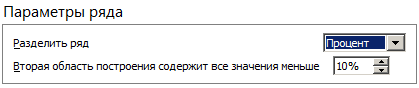

- Очень плохо просматриваются сектора с маленькими процентами. Чтобы их выделить, создадим вторичную диаграмму. Выделяем диаграмму. На вкладке «Конструктор» — «Изменить тип диаграммы». Выбираем круговую с вторичной.

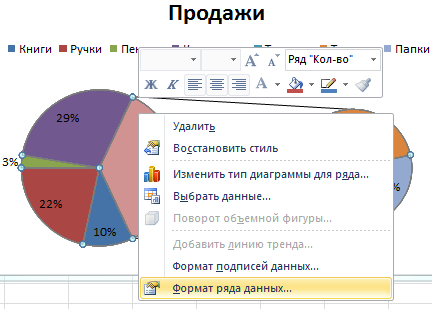

- Автоматически созданный вариант не решает нашу задачу. Щелкаем правой кнопкой мыши по любому сектору. Должны появиться точки-границы. Меню «Формат ряда данных».

- Задаем следующие параметры ряда:

- Получаем нужный вариант:

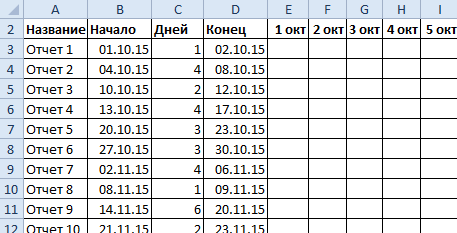

Диаграмма Ганта в Excel

Диаграмма Ганта – это способ представления информации в виде столбиков для иллюстрации многоэтапного мероприятия. Красивый и несложный прием.

- У нас есть таблица (учебная) со сроками сдачи отчетов.

- Для диаграммы вставляем столбец, где будет указано количество дней. Заполняем его с помощью формул Excel.

- Выделяем диапазон, где будет находиться диаграмма Ганта. То есть ячейки будут залиты определенным цветом между датами начала и конца установленных сроков.

- Открываем меню «Условное форматирование» (на «Главной»). Выбираем задачу «Создать правило» — «Использовать формулу для определения форматируемых ячеек».

- Вводим формулу вида: =И(E$2>=$B3;E$2 Готовые примеры графиков и диаграмм в Excel скачать:

В программе Excel специально разрабатывались диаграммы и графики для реализации визуализации данных.

Библиографическая ссылка на статью:

Долганова Н.С. Диаграммы Ямазуми как инструмент оценки эффективности производственных процессов // Современные научные исследования и инновации. 2015. № 4. Ч. 3 [Электронный ресурс]. URL: http://web.snauka.ru/issues/2015/04/51934 (дата обращения: 25.03.2019).

В кризисный период нашей страны вопросы оптимизации производственных процессов становятся как нельзя актуальны – низкие производственные издержки позволяют предотвратить большие скачки в повышении рыночной стоимости продукта. Способы оптимизации производственных процессов, выявления и устранения их узких мест и повышения их эффективности достаточно разнообразны, однако многие из них требуют больших ресурсов – финансовых, временных или трудовых. В данной статье мы рассмотрим один из инструментов японского менеджмента улучшения производства – диаграммы Ямазуми.

Слово «Ямазуми» переводится с японского как «располагаться один над другим» и достаточно точно описывает специфику рассматриваемого нами инструмента. Ямазуми – это графический инструмент (как правило, гистограмма), визуально демонстрирующий составляющие источники временного цикла данного процесса. Данными источниками являются:

1) Время, добавляющее ценность продукту (Value-Adding Work), т.е. время, потраченное на преобразование сырья или информации для создания продукта. Непосредственно за это время потребитель готов платить деньги;

2) Время на операции, не добавляющее ценности продукту, но необходимое для его производства (Non-Value-Adding Work). Это может быть проведение проверок, контроль качества, обучение персонала и пр.;

3) Непроизводительное время (Waste), связанное с выполнением ненужных действий (на японском – муды). Чаще всего это время, которое тратится на хождение, поиск нужных инструментов, деталей, исправление брака [1].

Отметим, что разделение общего временного цикла загрузки оператора на составляющие части – необязательное условие для использования диаграммы Ямазуми. Выделим классификацию анализа процесса с помощью данного инструмента:

1. Общий анализ – при его проведении не учитывается деление на операции и их ценность, единицей измерения выступают отдельные станции. Данный метод применим в случае, если необходимо выявить среди большого количества рабочих мест те, что задерживают общий производственный цикл для их последующего более детального анализа.

2. Анализ операций – в данном случае проводится исследование с учетом фиксирования каждой операции, однако не учитывается, приносят ли они ценность. Как правило, данный вид анализа используется в том случае, когда на предприятии нет деления на источники временного цикла или, по определенным причинам, его затруднительно провести.

3. Полный анализ – предполагает фиксирование всех операций и их конечной ценности для потребителя. Данный вид анализа наиболее эффективен, поскольку позволяет оценить эффективность каждого рабочего места, а так же каждого работника. Помимо этого, полный анализ может быть использован для процесса сокращения потерь, балансировки линии, а так же для оценки уже внесенных изменений. В нашей статье мы рассматриваем методику построения диаграмм Ямазуми именно для осуществления полного анализа.

Для построения диаграммы необходимо иметь следующие исходные данные:

— Время выполнения стандартного набора операций;

— Последовательность их выполнения;

Для замера стандартных операций существует два способа: первый – хронометраж – используется в случае общего анализа производственного процесса. Для проведения анализа операций или полного анализа необходима видеосъемка и ее последующая обработка [2].

Оптимальная последовательность выполнения операций, а следовательно расположения станций, предполагается быть уже выстроенной в зависимости от технологической специфики производимого продукта до запуска производства

Время такта – время, в течение которого с конвейера сходит одна единица готовой продукции. Время такта считается верхней границей загрузки работников; его постепенное сокращение – показатель успешной работы предприятия [3].

Мануал по построению диаграммы Ямазуми:

1. Определение вида деятельности для изучения.

2. Определение вида анализа и подготовка базы данных для него. Качество анализа зависит от подробностей в описании всего, что делает работник – в том числе, времени, которое он тратит на проходку или поиск необходимых деталей, поскольку таким образом наглядно демонстрируется потерянное время;

3. Замер всех операций и их элементов;

4. Соотнесение каждого действия, выполняемого рабочим и его ценности;

5. Построение графика в программе MS Excel;

6. Проведение анализа – выявление узких мест, составление плана оптимизации [4].

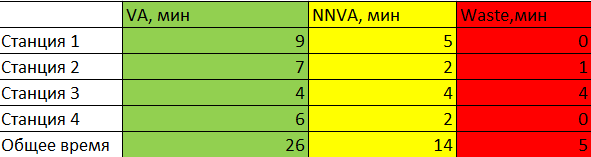

Ниже приведен пример построения диаграммы Ямазуми:

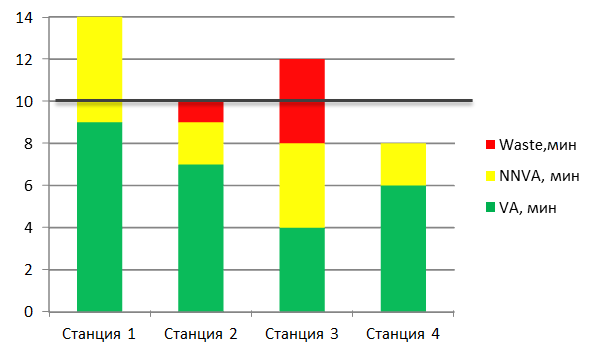

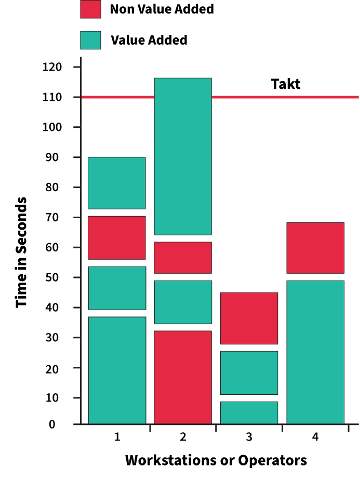

Предположим, что предприятию А необходимо проанализировать линию, которая состоит из 4 станций. Заданное время такта – 10 минут. Распределение рабочего времени по ценности операций можно увидеть на рисунке 1 (все данные приведены в минутах).

Зеленым цветом выделенным операции, добавляющие стоимость продукту;

Желтым – не добавляющие, но необходимые;

Красным – не добавляющие и не нужные.

Пример построения диаграммы в MS Excel (см. рисунок 2):

Черная линия соответствует времени такта.

В данном примере мы наглядно видим, что две станции (станции №1 и №3) не укладываются во время такта, при этом на станции №3 очень высокая концентрация операций, не добавляющих ценность. Следовательно, необходимо выявить причины и устранить «красные операции». Так же необходимо максимально сократить время, которое уходит на выполнение «желтых» операций. Отметим так же, что станция №4 недогружена примерно на 1 минуту, следовательно оператор простаивает примерно 1/10 рабочего времени и не выполняет оплачиваемый ему объем работы. Полученные нами данные свидетельствуют о том, что необходимо так же выполнить перебалансировку линии – перезагрузить все станции, что позволит избежать переработок и простоя.

Диаграммы Ямазуми совмещают в себе такие важные факторы, как эффективность, простота в использовании, а так же отсутствие больших затрат для их имплементации. Отметим так же, что данный инструмент не ограничен рамками производства и может применяться для улучшения и других процессов компании.

В кризисный период нашей страны вопросы оптимизации производственных процессов становятся как нельзя актуальны — низкие производственные издержки позволяют предотвратить большие скачки в повышении рыночной стоимости продукта. Способы оптимизации производственных процессов, выявления и устранения их узких мест и повышения их эффективности достаточно разнообразны, однако многие из них требуют больших ресурсов — финансовых, временных или трудовых. В данной статье мы рассмотрим один из инструментов японского менеджмента улучшения производства — диаграммы Ямазуми.

Слово «Ямазуми» переводится с японского как «располагаться один над другим» и достаточно точно описывает специфику рассматриваемого нами инструмента. Ямазуми — это графический инструмент (как правило, гистограмма), визуально демонстрирующий составляющие источники временного цикла данного процесса. Данными источниками являются:

- 1) Время, добавляющее ценность продукту (Value-Adding Work), т.е. время, потраченное на преобразование сырья или информации для создания продукта. Непосредственно за это время потребитель готов платить деньги;

- 2) Время на операции, не добавляющее ценности продукту, но необходимое для его производства (Non-Value-Adding Work). Это может быть проведение проверок, контроль качества, обучение персонала и пр.;

- 3) Непроизводительное время (Waste), связанное с выполнением ненужных действий (на японском — муды). Чаще всего это время, которое тратится на хождение, поиск нужных инструментов, деталей, исправление брака [1].

Отметим, что разделение общего временного цикла загрузки оператора на составляющие части — необязательное условие для использования диаграммы Ямазуми. Выделим классификацию анализа процесса с помощью данного инструмента:

- 1. Общий анализ — при его проведении не учитывается деление на операции и их ценность, единицей измерения выступают отдельные станции. Данный метод применим в случае, если необходимо выявить среди большого количества рабочих мест те, что задерживают общий производственный цикл для их последующего более детального анализа.

- 2. Анализ операций — в данном случае проводится исследование с учетом фиксирования каждой операции, однако не учитывается, приносят ли они ценность. Как правило, данный вид анализа используется в том случае, когда на предприятии нет деления на источники временного цикла или, по определенным причинам, его затруднительно провести.

- 3. Полный анализ — предполагает фиксирование всех операций и их конечной ценности для потребителя. Данный вид анализа наиболее эффективен, поскольку позволяет оценить эффективность каждого рабочего места, а также каждого работника. Помимо этого, полный анализ может быть использован для процесса сокращения потерь, балансировки линии, а также для оценки уже внесенных изменений. В нашей статье мы рассматриваем методику построения диаграмм Ямазуми именно для осуществления полного анализа.

Для построения диаграммы необходимо иметь следующие исходные данные:

- — Время выполнения стандартного набора операций;

- — Последовательность их выполнения;

- — Время такта.

Для замера стандартных операций существует два способа: первый — хронометраж — используется в случае общего анализа производственного процесса. Для проведения анализа операций или полного анализа необходима видеосъемка и ее последующая обработка [2].

Оптимальная последовательность выполнения операций, а следовательно, расположения станций, предполагается быть уже выстроенной в зависимости от технологической специфики производимого продукта до запуска производства

Время такта — время, в течение которого с конвейера сходит одна единица готовой продукции. Время такта считается верхней границей загрузки работников; его постепенное сокращение — показатель успешной работы предприятия [3].

Мануал по построению диаграммы Ямазуми:

- 1. Определение вида деятельности для изучения.

- 2. Определение вида анализа и подготовка базы данных для него. Качество анализа зависит от подробностей в описании всего, что делает работник — в том числе, времени, которое он тратит на проходку или поиск необходимых деталей, поскольку таким образом наглядно демонстрируется потерянное время;

- 3. Замер всех операций и их элементов;

- 4. Соотнесение каждого действия, выполняемого рабочим и его ценности;

- 5. Построение графика в программе MS Excel;

- 6. Проведение анализа — выявление узких мест, составление плана оптимизации [4].

Ниже приведен пример построения диаграммы Ямазуми:

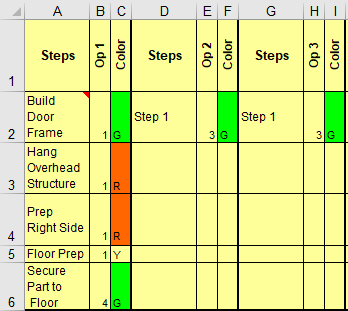

Предположим, что предприятию А необходимо проанализировать линию, которая состоит из 4 станций. Заданное время такта — 10 минут. Распределение рабочего времени по ценности операций можно увидеть на рисунке 1 (все данные приведены в минутах).

Зеленым цветом, выделенным операции, добавляющие стоимость продукту; диаграмма ямазуми эффективность производственный

Желтым — не добавляющие, но необходимые;

Красным — не добавляющие и не нужные.

Пример построения диаграммы в MS Excel (см. рисунок 2):

Черная линия соответствует времени такта.

В данном примере мы наглядно видим, что две станции (станции №1 и №3) не укладываются во время такта, при этом на станции №3 очень высокая концентрация операций, не добавляющих ценность. Следовательно, необходимо выявить причины и устранить «красные операции». Также необходимо максимально сократить время, которое уходит на выполнение «желтых» операций. Отметим также, что станция №4 недогружена примерно на 1 минуту, следовательно, оператор простаивает примерно 1/10 рабочего времени и не выполняет оплачиваемый ему объем работы. Полученные нами данные свидетельствуют о том, что необходимо также выполнить перебалансировку линии — перезагрузить все станции, что позволит избежать переработок и простоя.

Диаграммы Ямазуми совмещают в себе такие важные факторы, как эффективность, простота в использовании, а также отсутствие больших затрат для их имплементации. Отметим также, что данный инструмент не ограничен рамками производства и может применяться для улучшения и других процессов компании.

Yamazumi Chart is very easy and fast with our XLS.

Downloads

Yamazumi Chart 1.0

Yamazumi is the fastest way to evalute if your line will be capable or not to meet the customer request. With our software the Yamazumi Chart is very easy!

Here you can find the theory to understand how it works the Yamazumi Chart.

We value your privacy and would never spam you

Статья: Что такое диаграмма Ямадзуми и почему вам следует ее использовать. Перевод с английского.

Первый шаг к тому, чтобы стать продуктивным, — это осознать, на что вы тратите свое время. Это верно и в отношении бизнес-процессов. Если в процессе слишком много времени тратится на действия или работы не создающие ценности — в Бережливом производстве их называют Потери (waste — англ.) -, то производительность скорее всего будет снижена. Деятельность, не создающая ценности, также увеличивает затраты, снижает удовлетворенность сотрудников и негативно влияет на качество обслуживания клиентов. Если у вас есть способ увидеть, потери в бизнес-процессе, это может помочь устранить их. В этом может быть полезна диаграмма Ямадзуми (Yamazumi chart).

Что такое диаграмма Ямадзуми?

Ямадзуми в переводе с японского означает «складывать». Диаграмма Ямадзуми — это диаграмма, которая показывает суммарное время цикла работ сгруппированных по этапам процесса (по операторам), отображаемое в виде гистограммы с накоплением. Это инструмент для визуализации времени цикла машины и оператора для оценки производительности.

Кроме того, это хороший показатель вариации между рабочими центрами, которые делают то же самое. Вариация, или мура на японском языке , приводят к муда или потерям в виде задержек и избыточных запасов. Ранее этот инструмент использовался производителями автомобилей, такими как Toyota, для балансировки линий и оптимизации производственного процесса.

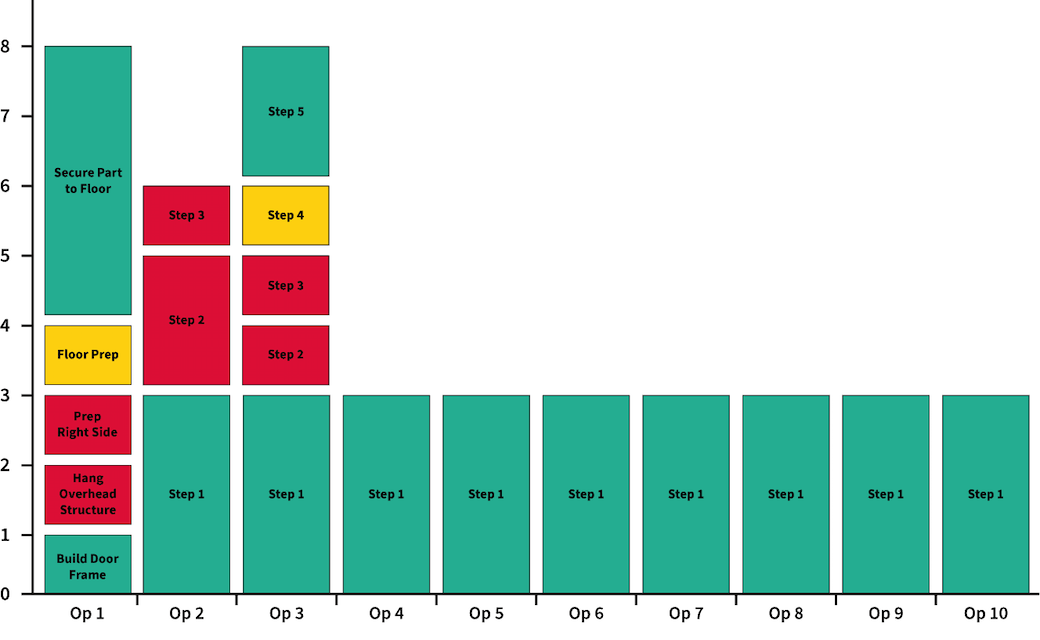

Ниже показан образец диаграммы Ямадзуми, где по оси X показаны рабочие центры или операторы, а по оси Y показано суммарное время цикла для каждого рабочего центра. Каждый блок в столбце представляет собой работу на этом рабочем центре или выполняемую оператором.

Другой вариант диаграммы Ямадзуми похож на первый, но на этот раз по оси абсцисс показаны различные этапы процесса. Работы по-прежнему представлены блоками в каждом столбце, которые имеют цветовую кодировку, чтобы обозначить, какие из них добавляют ценность (зеленые), а какие не добавляет ценности (красные).

На диаграммах Ямадзуми время такта обычно выделяется на графике по горизонтали. Любой рабочий центр, оператор или время процесса, которое выходит за рамки времени такта, немедленно становится кандидатом на оптимизацию.

С первого взгляда вы видите, сколько времени занимает работа в вашем процессе. Это простой, но мощный инструмент, который помогает определить, где возникают проблемы.

Преимущества диаграммы Ямадзуми

Вот 3 преимущества использования диаграммы Ямадзуми и почему вам следует рассмотреть возможность ее использования для улучшения производства.

1. Снижает затраты из-за потери времени

Имея наглядный инструмент Бережливого производства, показывающий, сколько времени и где тратится, вы можете легко увидеть, на что оно тратится, например, на «узкие» места и задержки.

Устранение работ, не добавляющих ценности, не только снижает затраты, но и высвобождает время, которое можно потратить на полезные работы или инвестировать в улучшения.

Диаграмма Ямадзуми может помочь вам быстро определить, какие процессы перегружены или недостаточно утилизированы. Это также полезно, когда необходимо перебалансировать линию или перестроить процесс. Обычно это происходит при изменении времени такта (takt time) в Бережливом производстве (Lean Production).

Диаграмма Ямазуми также может помочь вам сравнить производительность между рабочими центрами или машинами. Имея данные о времени цикла для всех ваших линий, вы можете увидеть, какие из них необходимо оптимизировать. Создание более сбалансированной линии поможет вам добиться предсказуемости и обеспечить стабильное своевременное удовлетворение потребительского спроса.

3. Помогает сформировать модель мышления Кайдзен

Будучи наглядным инструментом, диаграмма Ямадзуми может быть эффективным мотиватором для сотрудников для улучшения процесса. И поскольку они неукоснительно измеряют и оценивают свою работу, непрерывное совершенствование или Кайдзен становится гораздо более достижимым.

Диаграмма Ямадзуми также помогает компаниям гарантировать, что все их технологические операции повышают ценность их продуктов. Она помогает бросить вызов текущему состоянию процессу и подумать о способах его дальнейшего улучшения. В конечном итоге все это позволяет усилить корпоративную культуру компании.

Устранение потерь с помощью диаграммы Ямадзуми

Потери можно найти во всех бизнес-процессах. Для достижения оптимального уровня производительности потери должны быть уменьшены, если не удается их полностью устранить. Диаграмма Ямадзуми становится предупреждающим сигналом для бизнес-команд о том, что нужно выявлять потери и бороться с ними, ориентируясь на то, где они возникают в процессе. Это также инструмент для мониторинга и сравнения производительности процесса с целевыми показателями. Кроме того, это может быть инструмент, показывающий возможности улучшения и подталкивающий бизнес-команды к поиску способов быть более эффективными.

Метки: YamazumiблогЯмадзуми

Библиографическая ссылка на статью:

Долганова Н.С. Диаграммы Ямазуми как инструмент оценки эффективности производственных процессов // Современные научные исследования и инновации. 2015. № 4. Ч. 3 [Электронный ресурс]. URL: https://web.snauka.ru/issues/2015/04/51934 (дата обращения: 18.06.2021).

В кризисный период нашей страны вопросы оптимизации производственных процессов становятся как нельзя актуальны – низкие производственные издержки позволяют предотвратить большие скачки в повышении рыночной стоимости продукта. Способы оптимизации производственных процессов, выявления и устранения их узких мест и повышения их эффективности достаточно разнообразны, однако многие из них требуют больших ресурсов – финансовых, временных или трудовых. В данной статье мы рассмотрим один из инструментов японского менеджмента улучшения производства – диаграммы Ямазуми.

Слово «Ямазуми» переводится с японского как «располагаться один над другим» и достаточно точно описывает специфику рассматриваемого нами инструмента. Ямазуми – это графический инструмент (как правило, гистограмма), визуально демонстрирующий составляющие источники временного цикла данного процесса. Данными источниками являются:

1) Время, добавляющее ценность продукту (Value-Adding Work), т.е. время, потраченное на преобразование сырья или информации для создания продукта. Непосредственно за это время потребитель готов платить деньги;

2) Время на операции, не добавляющее ценности продукту, но необходимое для его производства (Non-Value-Adding Work). Это может быть проведение проверок, контроль качества, обучение персонала и пр.;

3) Непроизводительное время (Waste), связанное с выполнением ненужных действий (на японском – муды). Чаще всего это время, которое тратится на хождение, поиск нужных инструментов, деталей, исправление брака [1].

Отметим, что разделение общего временного цикла загрузки оператора на составляющие части – необязательное условие для использования диаграммы Ямазуми. Выделим классификацию анализа процесса с помощью данного инструмента:

1. Общий анализ – при его проведении не учитывается деление на операции и их ценность, единицей измерения выступают отдельные станции. Данный метод применим в случае, если необходимо выявить среди большого количества рабочих мест те, что задерживают общий производственный цикл для их последующего более детального анализа.

2. Анализ операций – в данном случае проводится исследование с учетом фиксирования каждой операции, однако не учитывается, приносят ли они ценность. Как правило, данный вид анализа используется в том случае, когда на предприятии нет деления на источники временного цикла или, по определенным причинам, его затруднительно провести.

3. Полный анализ – предполагает фиксирование всех операций и их конечной ценности для потребителя. Данный вид анализа наиболее эффективен, поскольку позволяет оценить эффективность каждого рабочего места, а так же каждого работника. Помимо этого, полный анализ может быть использован для процесса сокращения потерь, балансировки линии, а так же для оценки уже внесенных изменений. В нашей статье мы рассматриваем методику построения диаграмм Ямазуми именно для осуществления полного анализа.

Для построения диаграммы необходимо иметь следующие исходные данные:

— Время выполнения стандартного набора операций;

— Последовательность их выполнения;

Для замера стандартных операций существует два способа: первый – хронометраж – используется в случае общего анализа производственного процесса. Для проведения анализа операций или полного анализа необходима видеосъемка и ее последующая обработка [2].

Оптимальная последовательность выполнения операций, а следовательно расположения станций, предполагается быть уже выстроенной в зависимости от технологической специфики производимого продукта до запуска производства

Время такта – время, в течение которого с конвейера сходит одна единица готовой продукции. Время такта считается верхней границей загрузки работников; его постепенное сокращение – показатель успешной работы предприятия [3].

Мануал по построению диаграммы Ямазуми:

1. Определение вида деятельности для изучения.

2. Определение вида анализа и подготовка базы данных для него. Качество анализа зависит от подробностей в описании всего, что делает работник – в том числе, времени, которое он тратит на проходку или поиск необходимых деталей, поскольку таким образом наглядно демонстрируется потерянное время;

3. Замер всех операций и их элементов;

4. Соотнесение каждого действия, выполняемого рабочим и его ценности;

5. Построение графика в программе MS Excel;

6. Проведение анализа – выявление узких мест, составление плана оптимизации [4].

Ниже приведен пример построения диаграммы Ямазуми:

Предположим, что предприятию А необходимо проанализировать линию, которая состоит из 4 станций. Заданное время такта – 10 минут. Распределение рабочего времени по ценности операций можно увидеть на рисунке 1 (все данные приведены в минутах).

Зеленым цветом выделенным операции, добавляющие стоимость продукту;

Желтым – не добавляющие, но необходимые;

Красным – не добавляющие и не нужные.

Пример построения диаграммы в MS Excel (см. рисунок 2):

Черная линия соответствует времени такта.

В данном примере мы наглядно видим, что две станции (станции №1 и №3) не укладываются во время такта, при этом на станции №3 очень высокая концентрация операций, не добавляющих ценность. Следовательно, необходимо выявить причины и устранить «красные операции». Так же необходимо максимально сократить время, которое уходит на выполнение «желтых» операций. Отметим так же, что станция №4 недогружена примерно на 1 минуту, следовательно оператор простаивает примерно 1/10 рабочего времени и не выполняет оплачиваемый ему объем работы. Полученные нами данные свидетельствуют о том, что необходимо так же выполнить перебалансировку линии – перезагрузить все станции, что позволит избежать переработок и простоя.

Диаграммы Ямазуми совмещают в себе такие важные факторы, как эффективность, простота в использовании, а так же отсутствие больших затрат для их имплементации. Отметим так же, что данный инструмент не ограничен рамками производства и может применяться для улучшения и других процессов компании.

Библиографический список

- Джонс Д., Вумек Дж. Бережливое производство. – М., Альпина Паблишер, 2010 – 472 с.

- Singh, K. & Ahuja, I.P.S. (2012). Transfusion of Total Quality Management and Total Productive Maintenance: a literature review. International Journal of Technology, Policy and Management, Vol. 12, Issue 4, P. 275-311.

- Азбука бережливого производства. URL: http://www.leaninfo.ru/2011/08/24/takt-time-lean-alphabet/ (Дата обращения 10.04.2015 г.)

- Семенычев Ф. Стандартизированная работа. Методы построения идеального бизнеса. URL: https://books.google.ru/books?id=EUOaAgAAQBAJ&pg (дата обращения 2.04.2015 г.)

Количество просмотров публикации: Please wait

Связь с автором (комментарии/рецензии к статье)

Оставить комментарий

Вы должны авторизоваться, чтобы оставить комментарий.

Если Вы еще не зарегистрированы на сайте, то Вам необходимо зарегистрироваться:

Регистрация

© 2021. Электронный научно-практический журнал «Современные научные исследования и инновации».

Диаграмма Ямазуми — метод управления качеством

Что же такое «узкие места» в производстве, и какие методы управления качеством помогут их определить и решить? Термин «узкое место» проще всего представить в виде упущений, несоответствий, проблем, препятствующих идеальному выполнению требуемых операций в производстве, оказанию услуг и т. д.

Ведь даже если весь процесс производства, оказания услуг налажен идеально, но есть невыявленное звено, которое не выполняет свои должностные обязанности, поручения, задачи в той или иной требуемой степени, то в итоге это приводит к задержкам производства продукции, оказания услуг.

В английских источниках данный термин определен как «горлышко бутылки», ведь какого бы объема ни была бутылка, ее пропускная способность определяется размером горлышка этой бутылки.

Диаграмма Ямазуми как метод управления качеством

Для решения проблемы так называемых узких мест существуют современные методики, в частности диаграмма Ямазуми.

Для правильного составления диаграммы Ямазуми нужно проанализировать весь процесс производства, оказания услуг от начала (входных данных процесса) до конечного результата. При анализе следует расписать подробно каждую операцию и структурную единицу, ответственную за выполнение данной операции.

После проведения работ по анализу всего цикла производства, оказания услуг составляется так называемая диаграмма Ямазуми (Диаграмма загрузки операторов), с помощью которой происходит определение узких мест производства. Она представляет собой столбчатую диаграмму, высота которой отражает суммарное цикличное время работы каждого сотрудника на определенных этапах выполнения работ, оказания услуг. (Пример диаграммы Ямазуми представлен на рис.1).

Данная методика применяется для визуализации загрузки работников организации, предприятия, выполняющих технологические операции по производству либо оказанию услуг. Иначе говоря, диаграмма применима для анализа загрузки работников, выполняющих установленные операции в технологической цепочке, и оценки эффективности производственных процессов.

Результативность метода

Главная особенность данного метода заключается в возможности сравнения скорости выполнения определенных операций работниками организации для визуализации эффективности каждого работника организации. Диаграмма при помощи наглядного отображения загрузки всех работников позволяет увидеть равномерность их загрузки и повлиять на эффективность производственных процессов.

Основными показателями данной диаграммы являются:

- Время выполнения полного цикла операций.

- Последовательность операций.

- Планирование времени на выполнение операций.

Согласно основным показателям данной диаграммы и составляется визуальное представление загрузки и скорости выполнения операций каждым структурным подразделением или сотрудником организации. (Пример диаграммы Ямазуми представлен на рис.1)

Оформление диаграммы может быть различным: от нарисованной диаграммы на доске до представления диаграммы в электронном виде. Но какой бы вариант выполнения вы ни выбрали, необходимо помнить о поставленных перед этой работой целях.

Определение узких мест в производстве и оказании услуг, тщательный анализ всего бизнес-процесса в вашей организации, в частности с применением метода диаграммы Ямазуми, поможет быстро и легко визуализировать проблему в вашей организации и найти пути ее решения.

Need to Create a Yamazumi Chart in Excel?

QI Macros has a Ready-Made Yamazumi Chart Template!

Why it Matters: Use the Yamazumi Chart to show cycle time (Takt time) for each step an operator performs and the balance between various operators.

Example of QI Macros Yamazumi Chart

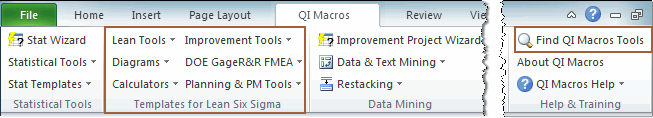

To use the Yamazumi Chart Template in the QI Macros:

Click on the QI Macros menu then Lean Tools, then Yamazumi Chart. You have a choice between templates with 10 and 15 operators.

Input step names, cycle times, and color codes for each step to create the Yamazumi chart. Click on the apply colors button to update colors in the chart.

Thats it. It’s that simple.

Other Popular Lean Tools in the QI Macros

- Time Value Map

- Value-Added Flow Analysis

- Value

Stream Map

The Yamazumi Chart is one of many tools included in QI Macros add-in for Excel.

QI Macros adds a new tab to Excel’s menu, making it easy to find any tool you need. If you can’t locate a tool, use the find tools feature on the far right side of QI Macros menu.